تعمیرات لوله های پلی اتیلن در صنعت پلی اتیلن و به طور کلی صنایع ساختمانی و صنایع وابسته و یا در کارخانه های تولیدی پلی اتین که به صورت تخصصی در زمینه تولید لوله های پلی اتیلن و اتصالات پلی اتیلن فعالیت می نماید.

تاریخچه تعمیرات لوله پلی اتیلن

در سیستمهای لولهکشی سنتی، در هر 20 فوت از لوله، یک اتصال نر و مادگی که با گسکت عایق بندی شده، و میتوان از آن به عنوان نقطهای برای انجام خدمات نگهداری و تعمیر احتمالی استفاده نمود، نصب میشود. لولههای فلزی در معرض خوردگی قرار دارند و میبایست در تمام طول عمرشان مورد مراقبت پیوسته قرار داشته باشند. یک خط لوله ساخته شده از HDPE با اتصالات جوشکاری شده، نه تنها در برابر خوردگی و مواد شیمیایی مقاوم است، بلکه دارای مفاصلی عاری از نشتی در بازههای 40 تا 50 فوتی و به محکمی خود لوله است. این سیستم بجز در مورد آسیبهای غیرمترقبه و نادر وارده از طرف عوامل ثالث، سیستمی بی نیاز به نگهداری فراهم میآورد.

در صورت آسیب زدن عوامل ثالث به لولههای پلیاتیلن، نیازمند استفاده از روشهای تعمیر هستیم تا خط لوله را در اسرع وقت به شرایط کاری بازگردانیم. در این سند، راهنماییهای کلی برای انجام تعمیرات پلیاتیلنی، ارائه میشوند. این راهنماها در تهیه دستورالعملها و مشخصات فنی روشهای مختلف انجام تعمیرات روی سیستمهای لولهکشی پلیاتیلن، مفید هستند.

برای انجام تعمیرات روزمینی که در آنها امکان حرکت دادن لولهها وجود دارد، میتوان بخش آسیب دیده لوله را برید و یک قطعه سالم را با استفاده از جوش لب به لب یا الکتروفیوژن در سیستم جایگزین نمود.

با این حال، امکان حرکت دادن لوله در تأسیسات مهار شده، نظیر لولههای مدفون، مقدور نیست. تعمیر دائمی لولههای مهار شده، نیازمند تکنیکهایی است که در آنها انجام جابجاییهای طولی، لزومی نداشته باشد، از جمله این تکنیکها عبارت است از بکار بردن ماسوره یا تشکیلات فلنج دار، کوپلینگهای مکانیکی یا الکتروفیوژن و غیره.

هشدار: در هنگام برداشتن پوشش و تعمیر خطوط لوله مدفون، حتماً از خط مشیهای ایمنی OSHA پیروی کنید.

شکل 1. انجام تعمیرات روزمینی با استفاده از دستگاه جوش

سیستمهای لولهکشی پلیاتیلن گاز طبیعی

در این نوع کاربرد، فقط افرادی که طبق برنامه تأیید صلاحیت اپراتورها توسط شرکت گاز تأیید شدهاند، مجاز به انجام تعمیرات میباشند.

سیستمهای لولههای پلاستیکی ممکن است در حین نصب یا در اثر فعالیت عوامل ثالث، دچار آسیب دیدگی شوند. تعمیر یا جایگزینی لوله یا بخش آسیب دیده باید منطبق بر الزامات استاندارد DOT 49 CFR 192.311 صورت پذیرد. همه خرابیها و آسیب دیدگیهایی که عملکرد لوله پلاستیکی را تحت تأثیر قرار میدهند (خراشها، ناودانی شدگیها یا نقصهای قابل ملاحظه)، باید برداشته شده یا تعمیر شوند.

از کوپلینگهای مکانیکی یا الکتروفیوژن مخصوص سیستمهای لولهکشی پلاستیکی انتقال گاز، به دلیل صرفه اقتصادی و سهولت در جایگزینی بخشهای آسیب دیده لولههای پلاستیکی، به وفور استفاده میشود. جریان گاز متوقف شده؛ بخش آسیب دیده بریده و جدا شده و با یک اتصال مکانیکی تعمیری یا یک تکه لوله جدید و با بکاربردن دو کوپلینگ یا یک کوپلینگ و یک اتصال جوشی، جایگزین میشود. اتصالات مونتاژ شده از اتصالات مکانیکی که در جایگزینی مورد استفاده قرار میگیرند، باید طوری طراحی شده باشند که لوله را در برابر نیروهای بیرون کشنده، مهار نموده و در صورت استفاده از اتصالات فلزی، در برابر خوردگی از آن محافظت نمایند.

کلمپهای پیچی تمام دورگیر با موفقیت در تعمیر لولههای پلاستیکی، استفاده شده است. استاندارد ASTM F1025 با عنوان «راهنماهای استاندارد برای انتخاب و استفاده از کلمپهای پیچی تمام دورگیر برای تقویت یا تعمیر سوراخها یا حفرههای بوجود آمده در لولههای پلیاتیلن تحت فشار انتقال گاز»، راهنماییهای لازم برای استفاده از این اتصالات را در تعمیر و تقویت لولههای پلیاتیلن، ارائه میدهد.

یکی از ملاحظات مهم آن است که از آنجا که در چنین کاربردهایی، نصب لایی فلزی درون لولههای پلاستیکی، مقدور نیست، کلمپ دائماً فشار مشخصی را بر لوله پلاستیکی وارد میکند. در اینگونه کاربردها، استفاده از یک گسکت نرم با فرمولاسیونی شامل سطوح داخلی نوع وافل ، ارجحیت دارد. در همه موارد باید از روشی استفاده شود که دستورالعملهای آن توسط آزمایش، تأیید شده و منتشر گردیده باشند.

استفاده از کلمپهای پیچی تمام دور گیر که با استاندارد ASTM F1025 مطابقت داشته باشند، برای تعمیر موقتی لولههای پلیاتیلن، قابل قبول است.

قبل از جایگذاری لولههایی که به منظور جایگزینی با بخشهای آسیب دیده شاه لولهها و لولههای انشعابی، نصب خواهند شد، آنها را بر طبق دستورالعملهای کاری موجود، مورد آزمایش قرار دهید. همه اتصالات به هم چسبیده و نواحی فشرده شده را بعد از تکمیل تعمیرات، با استفاده از فشار سیستم، مورد آزمون نشتی قرار دهید. در صورت صلاحدید کارخانه سازنده، باید نسبت به تخلیه هر گونه سیال غیر استاتیک از خط لوله با استفاده از آب، اقدام شود.

اگر در محلهای حفاری یا در لولههای پلاستیکی غیر از لولههای کم فشار، مشاهده شد که لوله یا غلاف کشیده شده یل حرکت کرده است و احتمال بروز آسیب در موقعیتهایی از خط لوله غیر از جاهایی که مورد بازرسی و تعمیر قرار گرفتهاند وجود دارد، کل خط لوله را با فشار psig 100 برای حداقل 5 دقیقه و طبق دستورالعملهای اپراتور، مورد آزمون نشتی قرار دهید. خط لوله کم فشار را با فشار psig 10 و به مدت دست کم 5 دقیقه طبق دستورالعملهای اپراتور، از نظر نشتی آزمون کنید. در صورت پیدا شدن آسیبهای دیگر، خط لوله را جایگزین کنید.

سیستمهای لولهکشی پلیاتیلن شهری و دیگر سیستمهای لولهکشی پلیاتیلن

تعمیرات موقت در محل با استفاده از کلمپهای پیچی تمام دورگیر

یکی از گزینههای بسیاری از کاربران سیستم برای انجام تعمیرات، استفاده از کلمپهای پیچی تمام دورگیر است. این نوع از کلمپهای تعمیری، نشان دادهاند که روش خوبی برای تعمیرات موقت، بویژه در شرایط اضطراری، میباشند.

برخی از کلیات ملاحظات طراحی به منظور استفاده موفقیت آمیز از کلمپهای پیچی تمام دورگیر به شرح زیر هستند:

• استفاده از کلمپهای پیچی تمام دورگیر فقط در تعمیراتی توصیه میشود که در آنها لوله قادر به حفظ یکپارچگی خود میباشد. استفاده از این روش را فقط در تعمیر سوراخهایی با سطح برش تمیز و گِرد، خراشیدگیهایی عمیق و یا سوراخهایی که حداکثر اندازهشان کمتر از یک سوم قطر اسمی لوله باشد، در نظر بگیرید. از کلمپهای پیچی در لولههای ترک خورده، سوراخ شدگیهای دندانه دار، پارگیهای طولانی و خراشیدگیها یا سوراخهای عمیقی که میتوانند تحت اثر بارهای موجود، به بیرون از کلمپ سرایت کنند، استفاده نکنید.

• از حداکثر پارامترهای کاری توصیه شده توسط کارخانه سازنده از جمله فشار و دما، تجاوز نکنید.

• نصاب همیشه باید از راهنماهای نصب توصیه شده توسط کارخانه سازنده کلمپ پیروی نماید. هر جا ممکن بود از محصولاتی استفاده کنید که اختصاصاً برای کار با لولههای پلیاتیلن طراحی شدهاند.

• در صورتیکه کلمپ، اختصاصاً برای استفاده در لولههای پلیاتیلن تولید نشده است، باید با کارخانه سازنده آن در مورد استفاده از آن روی لولههای پلیاتیلن، مشورت شود.

• در هنگام تعمیر یک لوله پلیاتیلن توسط یک کلمپ پیچی تمام دورگیر باید اثر حرکت لوله بدلیل انبساط و انقباض حرارتی، بروز خزش و همچنین نوسانات فشاری، در نظر گرفته شود.

• معمولاً از کلمپهای پیچی تمام دورگیر در کاربردهای زیرزمینی استفاده میشود. در صورتیکه نوع کاربرد شما متفاوت است، با کارخانه سازنده کلمپ پیچی تماس حاصل کنید.

• در صورتیکه قصد دارید از کلمپ پیچی به عنوان تعمیری دائمی استفاده کنید، در مورد تناسب استفاده از آن به عنوان یک تعمیر دائمی، با کارخانه سازنده اتصالات، ارتباط برقرار کنید.

تعمیرات دائمی در محل

تعمیرات کوچک در محل

تعمیر با استفاده از جوش زینی

درصورتی که اندازه آسیب سوراخ شدگی خیلی کوچک باشد (در حد 1 اینچ یا کوچکتر از آن و در یک دیواره لوله)، میتوان یک سه راهی خود انشعابگیر بدون کَپ یا یک سه راهی خود انشعابگیر حجم بالا را با استفاده از جوش زینی در محل آسیب دیده به لوله اصلی متصل نمود، با این فرض که بتوانیم جریان آب را متوقف کرده و محل تعمیر را در حین انجام فرآیند تعمیر، خشک نگاه داریم. قبل از افزودن وصله یا قطعه اتصالی، دو طرف محل آسیب دیده را سوراخ کنید تا از انتشار بیشتر ترک، جلوگیری شود.

سپس یک درپوش را به خروجی جانبی سه راهی ضربهای انتخاب شده برای تعمیر، جوش دهید. جریان آب را قطع کرده و سطح ناحیه اطراف آسیب دیدگی را برای انجام فرآیند جوش زینی، آماده سازی کنید. قطعه زینی را با استفاده از دستورالعمل کلی، روی ناحیه آسیب دیده جوش داده و به اتصال فرصت دهید تا خنک شود. 30 دقیقه صبر کرده و سپس جریان آب را دوباره برقرار کنید.

شکل 2. دستگاه جوش زینی

تعمیر با استفاده از الکتروفیوژن

تا زمانی که بتوان جریان آب را قطع نگهداشته و ناحیه در دست تعمیر را در حین انجام فرآیند تعمیر، خشک نگهداشت، میتوان از یک وصله الکتروفیوژنی هم برای تعمیر آسیب دیدگیهای کوچک (درزههای 3 اینچی یا کوچکتر در یک دیواره لوله) بهره برد. از دستورالعمل الکتروفیوژن و تجهیزات جوش زینی توصیه شده توسط کارخانه سازنده، استفاده کنید.

شکل 3. دستگاه الکتروفیوژن

تعمیر با استفاده از اتصالات مکانیکی

در برخی از موارد که آسیب دیدگی جزئی است اما به شدت لوله را درگیر کرده است، میتوان جریان لوله را قطع کرده، بخش کوچکی از لوله را بریده و یک کوپلینگ مکانیکی در محدوده آسیب دیده، نصب نمود . در مورد اندازه قابل تعمیر محل آسیب دیدگی بوسیله کوپلینگ مکانیکی مورد نظر خود، با کارخانه سازنده آن تماس بگیرید. باید مقدار خاصی از سیستم لولهکشی بیرون کشیده شود تا لوله مقداری خم شده و امکان نصب کوپلینگ میسر گردد.

برخی از کوپلینگها خود مهار هستند و برخی نیستند. برخی از آنها نیازمند استفاده از یک لایی فلزی از جنس فولاد ضد زنگ در درون لوله پلیاتیلن هستند و برخی اینگونه نیستند.

از اتصالات مکانیکی فشاری مخصوص لولههای پلیاتیلن یا تیوبها به وفور در تعمیر آسیب دیدگی لولههای انشعابی کوچک (2 اینچی یا کوچکتر) انتقال آب، استفاده میشود. جریان آب بوسیله یک ابزار فشارنده، متوقف شده و محدوده آسیب دیده، ارزیابی میشود. در صورتیکه آسیب دیدگی، یک بریدگی یا سوراخ شدگی کوچک باشد، میتوان لوله را در محل آسیب دیدگی برش داد و اتصال فشاری را مابین دو سر لوله نصب نمود.

همانگونه که در مورد لولههای بزرگ تر میدانیم، برای استفاده از این روش هم باید مقدار خاصی از لولهها بیرون آورده شوند تا امکان خم کردن آنها و نصب کوپلینگ، میسر شود. در صورتیکه آسیب دیدگی گسترده تر باشد، تکهای از لوله بریده شده و با یک تکه لوله و دو اتصال فشاری، جایگزین میشود.

توصیه میشود برای افزایش قابلیت عایق بندی کوپلینگ بوسیله کاهش اثر خزش و تغییرات ابعادی بدلیل نوسانات دمایی، در همه کوپلینگهایی که با لولههای پلیاتیلن بکار برده میشوند، یک لایی فلزی نصب شود . همچنین توصیه میشود در صورتیکه کوپلینگ، خودمهار نیست، به منظور جلوگیری از بیرون کشیده شدن در اثر انبساط حرارتی یا اثر پواسون در لوله، در هر دو سمت قطعه اتصالی از مهار خارجی بهره گرفته شود . اتصالات مکانیکی، مزیتهای طراحی مختلفی دارند و در اندازههای مختلفی ارائه میشوند.

تعمیرات بزرگ در محل

تعمیر با استفاده از اتصالات مکانیکی

در صورتیکه نتوان آسیب وارد شده بر خط لوله را با یک کوپلینگ تکی آنچنانکه پیش از این به آن اشاره شد، مورد تعمیر قرار داد، میتوان از 2 اتصال مکانیکی استفاده کرد، به این صورت که ابتدا لوله آسیب دیده را بریده و جدا نمود و سپس مجموعهای متشکل از 2 اتصال مکانیکی و طول مناسبی از لوله پلیاتیلن در وسط آنها را جایگزین لوله بریده شده کرد. باز هم باید طبق دستورالعملهای کارخانه اقدام به نصب نمود.

تعمیر لولههای قطورتر مستلزم استفاده از دستگاههای جوشی متناسب با لوله در دست تعمیر میباشد. با این حال، انواع مختلف دستگاههای اتصال که در این بخش مورد بحث قرار گرفتند، برای همه ابعاد لولهها در دسترس نیستند. در مورد دسترسی و قابل استفاده بودن دستگاههای اتصال روی لولههای پلیاتیلن، با کارخانجات یا تأمین کنندههای این دستگاهها تماس بگیرید.

برای برش بخش آسیب دیده لوله و همچنین برش بخش جایگزین بین دو سر بریده شده، نیازمند استفاده از یک تیغه اره هستیم. برای سفت کردن بست ها هم نیازمند یک آچار میباشیم. بعد از آزمایش بخش آسیب دیده، میتوان آن را از خط لوله برداشت. معمولاً لولههای پلیاتیلن را با استفاده از یک اره برقی خشک، برش میدهند.

فاصله بین دو بخش برش خورده لوله را اندازه گیری نموده و تکه لوله پلیاتیلن جایگزین را با طولی تقریباً نیم اینچ کوتاه تر از طول اندازه گیری شده، برش دهید. در هر دو انتهای لوله پلیاتیلن فعلی و هر دو انتهای لوله جایگزین، لایی فلزی درجی نصب کنید.

کوپلینگها را روی قطعه جایگزین بلغزانید و این مجموعه را بین دو قسمت جداشده خط لوله قرار دهید. سپس کوپلینگ را بین قطعه جایگزین و انتهای برش خورده خط لوله بلغزانید و بست ها را با استفاده از دستورالعمل کارخانه، سفت کنید.

هشدار: در صورتیکه کوپلینگهای مکانیکی، خودمهار نیستند، از تأمین مهار یا قلاب برای لولههای پلیاتیلن، اطمینان حاصل کنید. عدم پیروی از این دستورالعمل میتواند به بیرون کشیده شدن لوله از اتصال بیانجامد .

همانگونه که در بالا اشاره شد، توصیه میشود در همه سَر لولههای پلیاتیلن مورد استفاده به همراه کوپلینگهای مکانیکی، به منظور افزایش قابلیت عایق بندی کوپلینگ بوسیله کمینه سازی اثر خزش و تغییرات ابعادی ناشی از نوسانات دمایی، از نصب لایی فلزی استفاده شود.

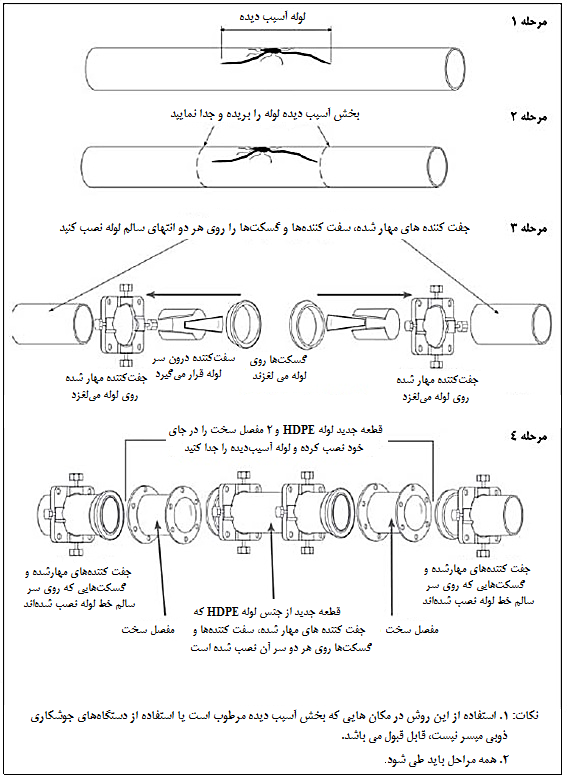

تعمیر با استفاده از مفاصل سخت

عملیات تعمیر را میتوان با استفاده از یک مفصل سخت اتصال مکانیکی (MJ) در کنار لایی فلزی درجی، ابزار مهار، گسکت و بست های سه راهی، به انجام رساند. برای بریدن بخش آسیب دیده لوله و همچنین لوله پلیاتیلن جایگزین، نیازمند استفاده از یک تیغه اره هستیم. سفت کردن بست ها هم مستلزم استفاده از یک آچار است. باید پیش از سفت کردن نهایی بست ها، لوله، لایی و مفصل سخت را تمیزکاری نمود.

مزیت این روش تعمیر، آن است که میتوان آن را در محیطی مرطوب، بدون نیاز به تجهیزات ویژه، اجرا نمود. این روش، اساساً همان روشی است که برای تعمیر لولههای PVC و آهن چقرمه مورد استفاده قرار میگیرد، با این تفاوت که استفاده از لایی فلزی درجی در مورد لولههای پلیاتیلن به آن افزوده شده است. قطعات مورد استفاده عبارتاند از مفصل یا مفاصل اتصال مکانیکی، آب بندها، حلقههای مهار، گسکت، لوله اضافی در صورتیکه محدوده زیادی آسیب دیده باشد، گسکت ها و بست های سه راهی.

بعد از تمیزکردن سطوح تماس و نصب لایی فلزی در سرهای لوله پلیاتیلن فعلی و لوله HDPE جایگزین، رینگ مهار و آب بندها را به همراه یک گسکت، چنان که در بالا نشان داده شده است، روی لوله بلغزانید.

در شرایط تعمیر، مفصل اتصال مکانیکی در هر دو انتهای خود به لوله پلیاتیلن متصل میشود. اتصال سخت قادر به تعمیر بخشهای کوچکی از لوله است. در صورتیکه طول آسیب دیده از لوله، درازتر از اندازه یک مفصل باشد، از دو مفصل سخت برای جایگزینی لوله آسیب دیده، استفاده میشود.

شکل 4. ساز و کار تعمیر با استفاده از مفصل سخت

تعمیر با استفاده از ماسوره فلنجی

بعد از گزارش آسیب دیدگی خط لوله، باید اندازه و نسبت ابعادی خط لوله را مشخص نمود. فلنج و رینگ پشتیبان با اندازه مناسب انتخاب شده و برای انجام تعمیرات، به کار میروند . سپس شیر آب بسته شده، منطقه مورد حفاری قرار گرفته و داربست چوبی (جهت مهار دیوارههای حفاری) نصب میشود.

لوله آسیب دیده را از سیستم لولهکشی ببرید. اطمینان حاصل کنید که طول برداشته شده برای نصب مجموعه ماسوره فلنجی، کافی است .

هشدار: جوشهای لب به لب و الکتروفیوژن را نمیتوان در هنگامی که آب در لولهها جریان دارد، اجرا نمود. اطمینان حاصل کنید که بستن شیر آب موجب توقف 100% جریان آب میشود و هیچ آبی جریان ندارد. در صورتیکه مقدار کمی آب در جریان است، میتوان با قرار دادن حوله یا کیسههای پنوماتیک در سر شیر، جریان آب را بصورت موقتی و تا زمانیکه جوش لب به لب اجرا شود، متوقف نمود. توجه کنید که پیش از اینکه اتصال نهایی را ایجاد کنید این مانع را بردارید.

یک دستگاه جوش لب به لب که قابلیت اجرای جوش روی لولهای به اندازه مورد نظر را دارد، در گودال و روی داربست چوبی نصب شده و به لوله اصلی چفت میشود. فلنج/ تشکیلات رینگ پشتیبان با اندازه مناسب در فک متحرک دستگاه جوش نصب شدهاند. سر لوله و فلنج را روبروی ترمزهای مکانیکی قرار دهید. سر دو لوله باید کاملاً صاف و بر هم منطبق باشند، به این منظور سر هر دو لوله قبلاً توسط دستگاه برش مخصوص، برش داده میشود و زائدههای آن برداشته میشود. برادهها را کاملاً از این قسمت برداشته و سرلوله ها را هم راستا کنید. با استفاده از دستورالعمل توصیه شده از جانب کارخانه سازنده، لوله را به پایه فلنج / تشکیلات رینگ پشتیبان جوش داده و به آن فرصت دهید تحت فشار، خنک شود.

وقتی که این اتصال خنک شد، دستگاه جوش را از لوله جدا کرده و سر ثابت دستگاه جوش را به سر دیگر لوله وصل کنید. فلنج / تشکیلات رینگ پشتیبان با اندازه مناسب را در فک متحرک دستگاه جوش نصب کنید. سر لوله و پایه فلنج را روبروی ترمزهای مکانیکی قرار دهید. برادهها را از این قسمت برداشته و سرلوله ها را هم راستا کنید. با استفاده از دستورالعمل توصیه شده از جانب کارخانه سازنده، لوله را به پایه فلنج / مجموعه رینگ پشتیبان جوش داده و به آن فرصت دهید تحت فشار، خنک شود. میتوانید به گزارش TR-33 مؤسسه PPI هم رجوع نمایید.

بعد از جوش فلنج ها به سرهای خط لوله فعلی، فاصله داخلی بین فلنج ها را اندازه گیری کنید. با دنبال کردن دستورالعمل جوش لب به لب توصیه شده از جانب کارخانه، دو فلنج / مجموعه رینگ پشتیبان دیگر را به قطعه لولهای با قطر خارجی، نسبت ابعادی و مشخصات فنی یکسان با لوله فعلی جوش دهید تا مجموعهای حاصل شود که طول آن با فاصله داخلی بین فلنج های نصب شده روی لوله اصلی، برابر است. قطعه ماسورهای را بین دو انتهای فلنج دار لوله قرار دهید. این مجموعه را با استفاده از راهنمای توصیه شده از طرف کارخانه از نظر هم راستاسازی و گشتاور بست، به هم بست بزنید. این روش به ایجاد اتصالی کاملاً مهار شده که نیازی به بلوکها یا مهارهای ضربه گیر ندارد، منتهی میشود.

تعمیر بوسیله ماسوره الکتروفیوژن

این روش شباهت زیادی به روش استفاده از مجموعه ماسوره فلنجی دارد، اما در آن برای ایجاد اتصالی عاری از نشتی، از روش فناوری جوشکاری متفاومتی بهره گرفته میشود. بجای جوش لب به لب سرلوله ها به پایه فلنج ها، از کوپلینگهای الکتروفیوژن برای اتصال ماسوره جایگزین لوله به لوله سالم فعلی استفاده میشود. برای کسب اطلاعات کامل درباره دستورالعمل اجرای اتصال الکتروفیوژن، با کارخانه سازنده آن تماس بگیرید. در اینجا برخی راهنماییهای کلی در این زمینه ارائه میشوند.

در قطر داخلی کوپلینگهای الکتروفیوژنی، مجموعهای از رشته سیمهای مقاومتی جاسازی میشوند که وظیفه تسهیل جوشکاری لوله را بر عهده دارند. جوشکاری با اعمال انرژی بر کوپلینگ با استفاده از پردازشگری که به قطعه متصل شده است، انجام میشود. این پردازشگر مقدار مناسبی از انرژی را که منجر به شکلگیری جوشی مناسب خواهد شد، فراهم مینماید.

بعد از شناسایی آسیب دیدگی، ناحیه آسیب دیده را با بستن شیر یا بکار بردن ابزارهای فشارنده، جداسازی نمایید. محل آسیب دیدگی را کَنده و گستردگی آن را مشخص کنید. اندازه و نسبت ابعادی لوله در دست تعمیر را تأیید کنید. سپس شیر آب را بسته، محل را حفاری کرده و داربستهای چوبی را نصب کنید.

هشدار: از اینکه بسته بودن شیر باعث توقف 100% جریان میشود و آبی در سیستم جریان ندارد، اطمینان حاصل کنید. اتصالات جوش لب به لب و الکتروفیوژن را نمیتوان با وجود جریان در لوله، اجرا نمود.

هشدار: قطر و شرایط سطحی لوله - کاربر باید پیش از اجرای اتصال الکتروفیوژن، ابتدا مناسب بودن قطر و شرایط سطح خارجی لوله را برای انجام اتصال الکتروفیوژنی بررسی کند. برای آشنایی با محدودیتهای قطر و آسیبهای سطحی، به دستورالعمل کارخانه سازنده کوپلینگ الکتروفیوژنی مراجعه کنید.

هشدار: اجرای اتصال بوسیله افراد تأیید شده - اجرای اتصالات الکتروفیوژنی روی لولههای قطور، تنها توسط افرادی که شخصاً آموزش اجرای الکتروفیوژن روی لولههای قطور را از طرف کارخانه سازنده کوپلینگ الکترفیوژنی دیدهاند، انجام میگردد.

بخش آسیب دیده لوله را بردارید و سعی کنید سرلوله ها را تا جای ممکن، گونیا برش دهید. ماسورهای از لوله تعمیری را به اندازه بخش بریده شده از لوله فعلی، ببُرید.

توصیه میشود در لولههای بزرگتر از 8 اینچ یا در صورتیکه گِرد شدگی لوله از بین رفته است، یک ابزار گرد کننده را با فاصله از محل خرابی، نصب کنید. این عمل در انجام فرآیند جداسازی و نصب کوپلینگ الکتروفیوژنی کمک خواهد کرد.