تولید اتصالات پلی اتیلن در صنعت لولههای پلیاتیلن تلاش کرده تا سیستمهای لولههای پلیاتیلن را تا حد ممکن تکمیل سازد.

تولید اتصالات پلی اتیلن

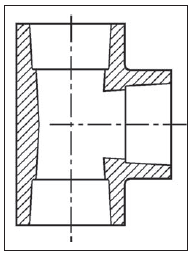

صنعت لولههای پلیاتیلن تلاش کرده تا سیستمهای لولههای پلیاتیلن را تا حد ممکن تکمیل سازد. در همین راستا، اتصالات مختلفی ساخته شدهاند که کاربرد کلی سیستمهای لوله پلیاتیلن را گسترش میدهند. برخی اتصالات متداول در شکل 1 نشان داده شدهاند. اتصالات پلیاتیلنی ممکن است با استفاده از تزریق قالب گیری شده باشند، مونتاژ شده باشند و یا با حرارت شکلدهی شده باشند.

اتصالات پلی اتیلن قالب گیری شده با تزریق

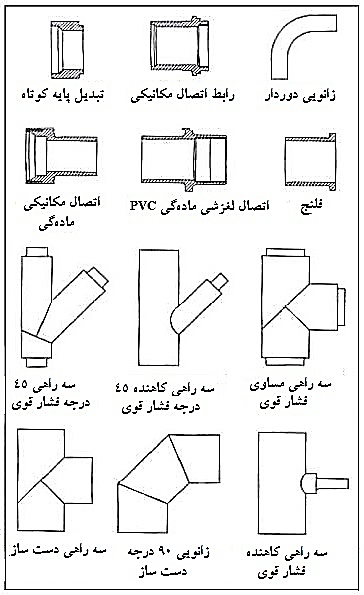

اتصالات پلیاتیلنی قالب گیری شده با تزریق، در اندازههایی با قطر اسمی از 12 اینچ و بیشتر تولید میشوند. اتصالات قالبی متداول عبارتاند از سه راهیها، زانویی 45 درجه و 90 درجه، کاهندهها، رابطها، سرپوشها (کپ ها )، رابطهای فلنجی و ته زبانهها ، انشعابات و زینها ، و سه راهیهای زینی خود انشعاب گیر . ممکن است قطعات خیلی بزرگ، از ظرفیت معمول تجهیزات قالب گیری تزریقی تجاوز کنند، بنابراین این قطعات توسط مونتاژکاری ساخته میشوند.

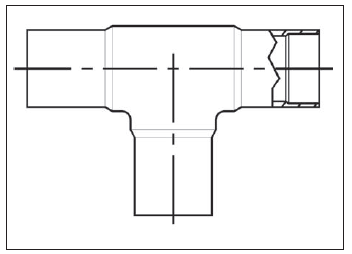

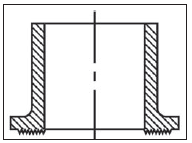

چنانکه در شکل 2 نشان داده شده است، تجهیزات قالب گیری اتصالات، شامل یک قالب و یک قالب گیری تزریقی فشاری میباشد. قالب عبارت است از یک قطعه فلزی که از دو نیم ساخته شده و حفرهای به شکل قطعه مورد نظرِ ساخت در فاصله بین این دو نیم وجود دارد. مواد نرم و مذاب از طریق یک ورودی به نام «دروازه »، این حفره را پر میکنند و پس از سرد شدن مذاب، قطعه ساخته میشود. به حجمی از مواد اولیه که برای پر کردن قالب نیاز است، یک «شات » گفته میشود.

دستگاه تزریق دو بخش دارد؛ یک قسمت اعمال فشار برای باز و بسته کردن قالب، و یک اکسترودر تزریق جهت تزریق مواد اولیه به داخل حفره قالب. اکسترودر تزریق مشابه اکسترودر معمولی است با این تفاوت که علاوه بر چرخش، در امتداد برل نیز حرکت میکند. قالب گیری تزریقی یک فرآیند چرخهای است. قالب بسته میشود و برل اکسترودر حرکت میکند تا با دروازه قالب تماس پیدا کند. پیچ اکسترودر تزریق میچرخد و مواد اولیه را اکسترود میکند، سپس به عقب کشیده میشود تا برل در جلوی پیچ از مواد اولیه پر شود. سپس چرخش پیچ متوقف میشود و پیچ به سمت جلو فشرده شده و مواد خام مذاب را تحت فشار زیاد به داخل حفره قالب تزریق میکند. قطعه در قالب توسط گردش آب، خنک میشود. وقتی قطعه حالت جامد گرفت، قالب و برل اکسترودر به عقب رانده میشوند، قالب باز شده و قطعه بیرون آورده میشود.

بازرسیهای کیفی متداول عبارتاند از آزمایشهای مقاومت درزهای قطعه، حفرهها، ابعاد و آزمون فشار. یک درز پیوسته زمانی ایجاد میشود که مواد پلیاتیلنی مذاب، پیرامون میله مرکزی جریان یابد و در طرف دیگر به هم برسند. اگرچه شرایط قالب گیری طوری تنظیم میشوند که امکان تشکیل حفره را از بین ببرند، اما گاهی ممکن است شاهد تشکیل آنها در بخشهای سنگین تر قطعه باشیم که به دلیل انقباظی است که در طی فرایند خنک سازی صورت میگیرد. حفرهها را میتوان بصورت غیر مخرب با استفاد از اشعه X شناسایی کرد. اگر استفاده از اشعه X مقدور نباشد، نمونهها را میتوان به مقاطع نازک برش داد و آنها را بصورت بصری مورد بازرسی قرار داد.

شکل 1. اتصالات متداول لولههای پلیاتیلن

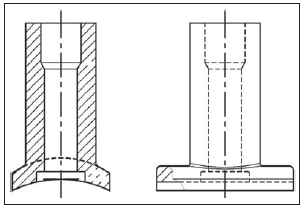

(الف) سه راهی سوکتی (مادگی)

(ب) سه راهی نَری

(ج) زانویی 90 درجه سوکتی (مادگی)

(د) زانویی 90 درجه نَری

(هـ) اتصالات جوشی زینی

(و) رابط فلنجی نَری/ ته زبانه

شکل 2 ساختار و نحوه عملکرد یک واحد تزریق با رفت و برگشت پیچ (متعلق به شرکت هوچست سلانز)

اتصالات دستساز پلی اتیلن

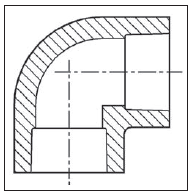

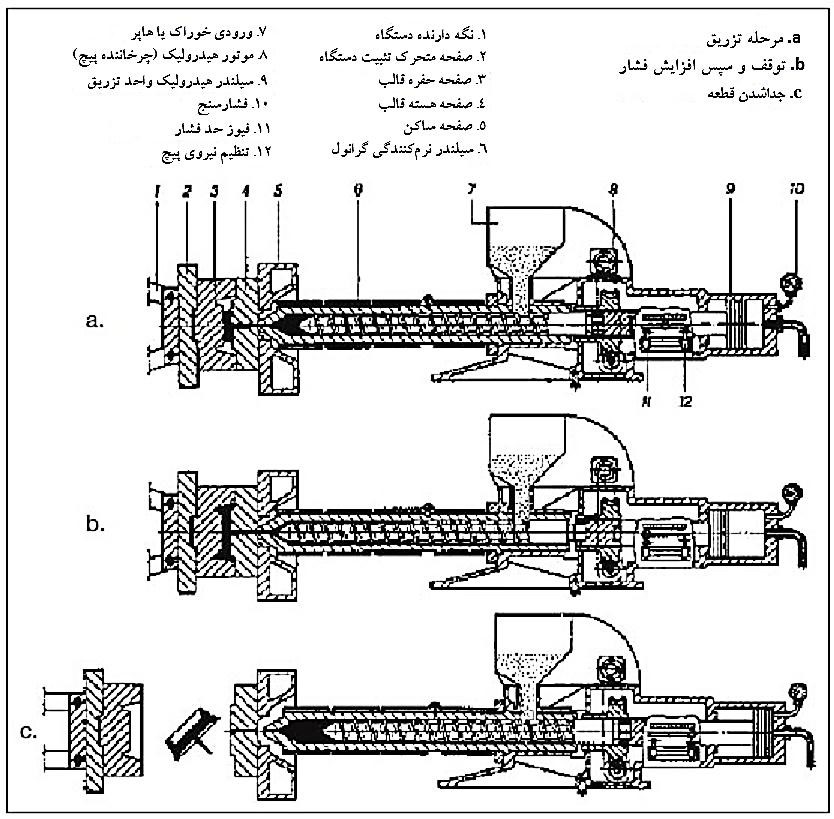

اتصالات دستساز مناسب برای هر فشار و هر اندازه توسط کارخانجات تولیدکننده اتصالات تهیه میشوند. اتصالات دستساز با اتصال بخشهایی از لولهها، قطعات تراشکاری شده و یا اتصالات قالب گیری شده به یکدیگر، برای تولید آرایش مورد نظر، ساخته میشوند. قسمتهای مختلف را میتوان با تکنیکهای جوش گرمایی لب به لب یا سوکتی (نَری و مادگی)، الکتروفیوژن، جوشکاری با هوای داغ، یا جوش اکستروژن به هم متصل نمود. از آنجاییکه قدرت اتصال ایجاد شده توسط جوشکاری با هوای داغ و جوش اکستروژن بطور چشم گیری کمتر از سایر روشهای جوشکاری گرمایی است، توصیه میشود از دو روش مذکور برای اتصالاتی که تحت فشار بالا قرار خواهند گرفت، استفاده نشود.

اتصالات دستساز طراحی شده برای کار تحت فشارهای بالا، توسط جوشکاری گرمایی به هم متصل میشوند و میبایست در طراحی آنها به نواحی که تغییرات هندسی شدید دارند و در معرض تنش محلی بالایی قرار میگیرند، مواد اولیه بیشتری اختصاص یابد. در نمونههای تجاری برای افزایش ضخامت دیواره در محلهای پر تنش از اتصالات دست ساز استفاده میشود که از لولههای دارای دیواره ضخیم تر ساخته شدهاند. افزایش ضخامت دیواره ممکن است به قطر خارجی افزوده شود تا قطر داخلی برای عبور جریان حفظ نماید؛ و یا ممکن است به قطر داخلی افزوده شود که جریان در قطر داخلی را اندکی محدود میکند.

مشابه این مطلب در مورد اتصالات قالب گیری شدهای که با قطر خارجی بزرگتر و ضخامت دیواره بدنه سنگین تری قالب گیری شدهاند، صادق است. اگر در خط لوله از لولههای دیواره سنگین استفاده نشده باشد، غالباً فشار اعمالی بر اتصالات را کاهش میدهند (کاهش فشار مجاز برای اتصالات نسبت به فشار مجاز برای لولههایی با دیواره همسان). فشار عملیاتی سیستم خط لوله توسط بخشی که کمترین میزان تحمل فشار را دارد، تعیین میشود.

سازندگان مختلف با روشهای متفاوتی این فرآیند کاهش میزان فشار را حل کردهاند. گاهی از لایههای تقویت شده برای افزایش درجه فشار قابل تحمل اتصالات استفاده میشود. همچنین قرار دادن اتصالات در سیمان با لایههای فولادی و یا میلگردی نیز برای نیل به همین هدف بکار میروند. برای پیشنهادات خاص، با سازنده اتصالات تماس بگیرید.

اتصالاتی با قطر بسیار بالا نیازمند رسیدگیهای خاصی در زمان ارسال، تخلیه بار و نصب هستند. در این بازههای زمانی، برای جلوگیری از وقوع خم شدگی که میتواند موجب بروز تنش در اتصالات شود، مراقبتهایی باید مدنظر قرار بگیرند. برای جزئیات با سازنده اتصالات مشورت کنید. گاهی برای حفاظت از این اتصالات، حول آنها یک ماده مستحکم مانند فایبرگلاس میپیچانند.

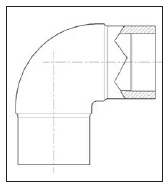

اتصالات پلی اتیلن شکلدهی شده با ترموفرمینگ

اتصالات شکلدهی شده با حرارت، بوسیله گرم کردن بخشی از لوله و سپس استفاده از یک ابزار شکلدهی برای تغییر شکل ناحیه گرم شده، ساخته میشوند. نمونههای این نوع اتصالات عبارتاند از زانوییهای دوردار ، رابطهای کاهنده قالبی (بدون درز) و ته زبانههای فورجی . محلی که قرار است تغییر شکل یابد، در حمامی از مایع داغ غوطه ور شده و حرارت میبیند تا انعطافپذیر گردد. سپس از حمام حرارتی خارج شده و در ابزار شکلدهی، تغییر شکل مییابد. شکل جدید باید تا زمانی که قطعه سرد میشود، حفظ گردد.

کوپلینگهای الکتروفیوژن( اتصالات پلی اتیلن الکتروفیوژن)

اتصالات و کوپلینگهای الکتروفیوژن از طریق همان روشی که قبلاً برای قالب گیری اتصالات جوش لب به لب یا سوکتی (نَری و مادگی) ذکر شد، و یا از لولههای استوک (معیوب) کارخانه ساخته میشوند. طیف وسیعی از مفاصل و سایر اتصالات مرتبط با آن از اینچ CTS (اندازه لوله مسی: Copper Tube Size) تا 28 اینچ IPS (اندازه لوله آهنی: Iron Pipe Size) در دسترس هستند. همچنین برای لولههای پلیاتیلن انعطافپذیر با اندازه لولههای آهنی نیز اتصالاتی در دسترس است. این کوپلینگها تا FM 200 درجه بندی شدهاند.

کوپلینگهای الکتروفیوژن حاوی یک المان حرارتی مارپیچ هستند. در اثر اتصال به برق گرمای لازم برای ذوب شدن سَر دو لوله و فضای داخلی کوپلینگ که روی دو سر لوله قرار گرفته است فراهم میشود. این کوپلینگها، اتصالاتی محکم تر از بدنه هر دو لوله فراهم میکنند. همه اتصالات الکتروفیوژنی باید از استاندارد ASTM F-1055 تبعیت کنند.

شکل 3. اتصالات دست ساز متداول

مفاصل قالب زنی شده تزریقی (اتصالات مفصلی پلی اتیلن)

برخی از کوپلینگهای مکانیکی، بوسیله قالب زنی تزریقی به همان روشی که قبلاً در مورد اتصالات جوش سوکتی (نَری و مادگی) توضیح داده شد، ساخته میشوند. بدنه خارجی رابط عمدتاً با استفاده از تزریق قالب گیری میشود و بسته به چیدمان نهایی، شامل بخشهای داخلی از قبیل تقویت کننده فولادی، واشر، بست حلقوی و سایر آیتمها بر اساس طراحی خواهد بود. طیف وسیعی از رابطها با مشخصات مختلف در دسترس هستند که شامل سه راهیها، زانوییها، درپوشها، کاهندهها و رابطهای تعمیری میشوند. اندازه لولهها و تیوبهای پلیاتیلنی مورد اتصال معمولاً از 5/0 اینچ CTS تا 2 اینچ IPS متغیر است. همه رابطهای قالبی تزریقی به گونهای تولید میشوند که با استاندارد ASTM D2513 منطبق باشند.

آزمایش کنترل کیفیت/تضمین کیفیت (QC/QA) در اتصالات پلی اتیلن

کیفیت لولهها و اتصالات در کل فرایند تولید کنترل شده است. 3 فاز کنترل کیفیت برای تولیدکنندگان لوله وجود دارد که شامل کنترل کیفیت مواد خام ورودی، کنترل کیفیت در مرحله تولید لوله یا اتصالات و کنترل کیفیت محصول نهایی میشود. با ترکیب هر سه حوزه، اطمینان حاصل میشود که محصول نهایی با مشخصات مورد نظر مطابقت دارد.

اولین گام در برنامه کنترل کیفیت، آزمایش رزین ورودی است که معمولاً از نظر آلودگی، شدت جریان مذاب و چگالی مورد آزمایش قرار میگیرد. هر رزینی که دارای مشخصات مورد نظر برای مواد خام نباشد، در تولید لوله و اتصالات با آن درجه از مشخصات، مورد استفاده قرار نخواهد گرفت.

در طی مرحله تولید، تولید کننده لوله یا اتصالات، آزمونهای کنترل کیفیت را بصورت معمول روی نمونهها انجام میدهد. این کار صحت دستورالعملهای تولید و کنترلهای مرحله تولید را تعیین میگردد.

بعد از تولید محصول، یک سری آزمونهای تضمین کیفیت روی محصول صورت میگیرد تا اطمینان حاصل شود که محصول دارای حداقل مشخصات مورد نیاز توسط استاندارد مورد نظر میباشد.

مشخصات تولیدی محصولات، فهرست آزمونهای لازم را ارائه میکند. چندین آزمون کنترل کیفی وجود دارند که در اغلب استانداردهای ASTM PE مشترک هستند. برای یک برنامه رایج کنترل کیفیت در مورد سیستمهای لولهکشی خدمات گازی، به گزارش فنی PPI با عنوان TR-32(7) و یا به راهنمای لولههای پلاستیکی AGA برای خدمات گاز(1) مراجعه کنید.

ساخت، رنگ و ظاهر اتصالات پلی اتیلن

بر طبق ویژگیهای محصول استاندارد ASTM، لوله، تیوب یا اتصالات باید کاملاً یکنواخت و عاری از ترک، حفره، تداخل با مواد متفرقه، برجستگی، فرورفتگی، یا سایر عیوب زخم مانند باشد. تیوبها و اتصالات باید تا حد ممکن در بازار تجاری از نظر رنگ، شفافیت، چگالی و سایر مشخصات فیزیکی، یکنواخت باشند.

ابعاد اتصالات پلی اتیلن

برای تضمین انطباق با مشخصات معمول، قطر لوله، ضخامت دیواره، گِردی و طول آن بصورت مرتب اندازه گیری میشوند. همه اتصالات باید مطابق با مقررات ویژه متناسب با ابعاد و محدوده تغییرات مورد نظر باشند. همه اندازه گیریها بر طبق مقررات «روش آزمون استاندارد تعیین ابعاد لوله و اتصالات گرمانرمی»(2) با نام ATSM D2122 انجام میشود.

آزمونهای مشخصات فیزیکی اتصالات پلی اتیلن

جهت تضمین انطباق لوله تولیدی نهایی با مشخصات کاربردی، چند آزمایش صورت میگیرد. نوع و فراوانی آزمونها بسته به ویژگیهای مورد نظر تفاوت میکند.

با رجوع به استاندارد کاربردی ASTM(2)، آزمونهای زیر عموماً جزء شرایط بسیاری از محصولات از جمله خدمات گاز طبیعی هستند. فهرست آزمونهای زیر از راهنمای انجمن گاز آمریکا برای لولههای گاز پلاستیکی گرفته شده و بعنوان نمونهای از آزمونهای رایج برای سیستمهای لولهکشی گاز شناخته میشود.

آزمونهای ASTM :

- فشار قابل تحمل/ D1598

- فشار ترکیدگی/ D1599

- استحکام کششی ظاهری/ D2290

هیچ یک از آزمونهای فشار قابل تحمل و یا آزمون فشار در دمای بالا، جزء آزمونهای رایج تضمین کیفیت نیستند. بلکه آنها (آزمون تعیین فشار قابل تحمل و فشار در دمای بالا) آزمونهایی هستند برای تضمین اینکه آیا سیستم فرایند تولید و مواد خام اولیه بکار رفته در آن، کیفیت لازم برای تولید محصول مطابق با شرایط استاندرادها را دارند.

آزمونهای دیگری هم هستند که مورد استفاده قرار میگیرند اما جزء روشهای ASTM نمیباشند. آنها به این دلیل که پایداری محصول را فراتر از ASTM تضمین میکنند، توسط صنایع مورد قبول واقع شدهاند. یکی از چنین آزمونهایی که بر اساس استانداردهای کاربردی AWWA لازم است، آزمون برگشت خمیدگی است که برای دلالت بر شکننده نبودن سطح داخلی محصول تحت شرایط سخت آزمایش بکار میرود. در این آزمون، یک حلقه از لوله بریده شده و تحت خمیدگی 180 درجهای معکوس قرار میگیرد. هر نشانهای از شکنندگی مانند ترک یا میکروترک منجر به مردود شدن محصول در آزمون میشود. بروز چنین حالتی منجر به رد شدن لوله (عدم قبول) میگردد.

خلاصه تضمین کیفیت اتصالات پلی اتیلن

بازده کیفی صنایع لوله و اتصالات پلیاتیلنی بواسطه بروز رسانی پیوسته استانداردهای صنعتی، بطور دائم در حال ارتقا است. هر سال PPI و ASTM با ارائه آخرین روشهای آزمون و نکات عملی پیشنهادی، برای بهبود استانداردهای لولههای پلاستیکی تلاش میکنند. تولید کنندگان رزین، متخصصین اکسترود لوله و سازندگان اتصالات، این بازنگریها را در جهت تضمین انطباق با استانداردها، با فعالیتهای کنترل کیفیت / تضمین کیفیت خود ترکیب میکنند. بازده استثنایی و رکورد ایمنی صنعت لولههای پلیاتیلن به همین طریق حفظ شده است.