در این مقاله مرور مختصری درباره منشأ، خواص فیزیکی و شیمیایی و رفتار مکانیکی و مهندسی مواد اولیه لولههای پلیاتیلن انجام میشود

خواص مواد اولیه

هدف

در این مقاله مرور مختصری درباره منشأ، خواص فیزیکی و شیمیایی و رفتار مکانیکی و مهندسی مواد اولیه لولههای پلیاتیلن انجام میشود، که هدف اصلی آن ایجاد یک دانش کلی درباره فاکتورهایی است که در پس مباحث و توصیههای ارائه شده در این مقاله راهنما در مورد نگهداری، جابجایی، نصب، طراحی و عملکرد صحیح سیستمهای لولههای پلیاتیلن، نهفتهاند.

مقدمه

سازگاری گسترده لولههای پلیاتیلن در بسیاری از کاربردهای تحت فشار و کم فشار، مرهون تعدادی از مزایای عملکردی این لولهها است. یکی از مهمترین آنها، مصونیت پلیاتیلن از تخریب بوسیله خاک، رطوبت و آب است. پلیاتیلن بدلیل غیرهادی بودن در برابر جریان الکتریسیته، در برابر فرآیندهای خوردگی الکتروشیمیایی که بوسیله الکترولیتهایی مانند نمکها، اسیدها و بازها ایجاد میشود، ایمن است. بعلاوه، لولههای پلیاتیلن در برابر حملات میکروبی آسیب پذیر نیستند و سطح داخلی صاف و نچسب آنها فاکتور اصطکاکی پایین دارد از این رو دارای مقاومتی استثنایی در برابر گرفتگی است.

یکی دیگر از مزایای عملکردی منحصر بفرد لولههای پلیاتیلن، انعطافپذیری آنهاست. این ویژگی باعث تسهیل عملیات نصب میشود زیرا قابلیت انجام تغییرات زاویهای با استفاده از کمترین اتصالات را میدهد. همچنین انعطافپذیری به لولههای طویل با قطر حداکثر 6 اینچ، قابلیت کلاف شدن میدهد. یکی دیگر از خواص عملکردی منحصر بفرد لولههای پلیاتیلن کرنش پذیری است، که بیانگر توانایی تغییر شکل زیاد بدون شکست است. یک لوله پلیاتیلن دفن شده، در پاسخ به باری که از سطح زمین به آن وارد میشود، میتواند بصورت ایمن کج شده و از خاک اطراف بعنوان نگهدارنده بهره ببرد. به طوری که اگر لوله پلیاتیلنی به طرز صحیحی نصب شده است، میتواند فشار حاصل از خاک و بار حاصل از موجودات زنده سطحی را تحمل کند درحالیکه همین مقدار بار میتواند در لولههایی که بسیار محکم تر هستند، اما در اثر تغییر شکلهای کوچک دچار ترک و گسست میشوند، باعث شکست شود. همچنین آزمایشات در عمل ثابت کردهاند که قابلیت کرنش پذیری بالای لولههای پلیاتیلن، آنها را در برابر لرزش بسیار مقاوم کرده است.

لولهها و اتصالات پلیاتیلنی را میتوان با استفاده از فرآیندهای جوشکاری گرمایی چنان به هم متصل نمود که به ایجاد جوشهایی ضد نشتی و کاملاً عایق بیانجامد که به محکمی خود لوله هستند. ترکیب این مزایا باعث میشود لولههای پلیاتیلن برای کاربردهای خاصی از جمله حفاری جهتدار افقی، ترکاندن لوله قدیمی ، و خروجیهای تخلیه به دریا ، ارجحیت داشته باشند. در دو کاربرد نخست ذکر شده، استفاده از فرآیند جوشکاری لب به لب- که موجب عدم استفاده از اتصالات قطور تر میشود - موجب میشود بتوان عملیات نصب را با استفاده از کشیدن لوله انجام داد و امکان استفاده از لولههای قطور تر را فراهم میکند.

یکی دیگر از مزایای شناخته شده لولههای پلیاتیلن، استحکام آنهاست. هم لولههای پلیاتیلن و هم اتصالاتی که با جوشکاری گرمایی در خط لوله بوجود آمدهاند، بشدت در برابر رشد یک نقص ریز به یک ترک بزرگ، مقاومت میکنند. این موضوع یکی از دلایل اصلی استفاده از لولههای پلیاتیلن در کاربردهای توزیع گاز است. لولههای پلیاتیلن حتی در دماهای پایین چغرمگی خود را حفظ میکنند. بعلاوه، لولههای پلیاتیلن، مقاومت بسیار زیادی در برابر خستگی دارند و در برابر نیروهای مختلف و متوالی اعمال شده بسیار مقاوماند.

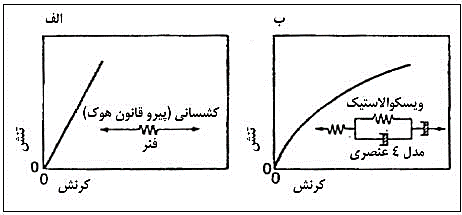

علیرغم مزایای ذکر شده و سایر مزایای لولههای پلیاتیلن، طراحی و کاربرد صحیح آنها مستلزم داشتن شناخت کافی از رفتارهای پیچیده تر تنش-کرنش و تنش-شکست آنها میباشد. لولههای پلیاتیلن بر اساس تناسب ساده بین تنش و کرنش (قانون هوک )، که مشخصه لولههای فلزی است، عمل نمیکنند بلکه قابلیت مقاومت آنها در برابر شکست، با افزایش زمان تحمل بار، کاهش مییابد. علاوه بر این خصوصیات و سایر خواص مکانیکی، آنها حساسیت بیشتری نسبت به دما و بعضی محیطهای خاص دارند. در ضمن، پاسخهای مکانیکی لوله پلیاتیلن میتواند بسته به ماده خام پلیاتیلن که لوله از آن ساخته شده است، متفاوت باشد. این موضوع بیشتر به طبیعت پلیمر پلیاتیلن (یعنی وزن مولکولی، توزیع وزن مولکولی، درجه شاخهای شدن (چگالی)) و همچنین تا حدی به نوع و مقدار افزودنیهایی که در ترکیب لوله مورد استفاده قرار گرفتهاند، وابسته است. رفتار یک لوله پلیاتیلن خاص که برای کاربردی خاص انتخاب میشود، میبایست با طراحی و کارایی متناسب باشد.

پلاستیکهای پلیاتیلنی

پلاستیکها مواد جامدی حاوی یک یا بیش از یک ماده پلیمری هستند که میتوانند توسط جریان یافتن ، تغییر شکل دهند. پلیمرها، بعنوان ترکیبات اصلی پلاستیکها، طیف وسیعی از مواد شامل پلیمرهای طبیعی و مصنوعی را در بر میگیرند. تقریباً همه پلاستیکها از پلیمر مصنوعی ساخته شدهاند. پلیمرها، در نمونههای تجاری، بیشتر بصورت رزین آماده میشوند. بعنوان مثال، یک لوله پلیاتیلنی حاصل ترکیبی از رزین پلیاتیلن با رنگدانه ها، پایدار کنندهها، آنتی اکسیدانها و سایر مواد تشکیل دهندهای است که برای محافظت از لوله و بهبود خواص آن در طی فرآیند ساخت و زمان سرویس دهی، لازم هستند.

پلاستیکها به دو گروه اصلی تقسیم میشوند، گرمانرم و گرماسخت . گرمانرمها مواد پلاستیکی هستند که در اثر حرارت براحتی تغییر شکل میدهند و جریان مییابند، این مواد را میتوان چندین بار قالب گیری کرده و مورد استفاده قرار داد. گرماسختها مواد پلاستیکی هستند که تحت حرارت پخت میشوند و شکل میگیرند، این مواد پس از شکلگیری سخت میشوند و دیگر در اثر گرم شدن تغییر شکل نمیدهند و جریان نمییابند. از هر دو دسته برای تولید لولههای پلاستیکی استفاده میشود.

پلاستیکهای گرمانرم شامل پلیاتیلن، پلی پروپیلن و پلی وینیل کلراید (PVC) میشود. حالت جامد گرمانرمها حاصل از نیروهای فیزیکی است که زنجیرههای پلیمری را غیر متحرک میکنند و از لغزش آنها روی یکدیگر جلوگیری مینمایند. وقتی حرارت اعمال میشود، این نیروها ضعیف میشوند و به ماده اجازه میدهد نرم یا ذوب شود. همزمان با سرد شدن، زنجیرههای مولکولی در حالت جامد از لغزش باز میایستند و محکم کنار یکدیگر نگهداشته میشوند. گرمانرمها را میتوان در حالت رزین مذاب شکلدهی نمود و در اشکال مختلفی از قبیل لوله، اتصالات لوله، فلنج و یا شیرآلات، اکسترود یا قالب زنی کرد.

پلاستیکهای گرماسخت پیش از شبکهای شدن شبیه به پلاستیکهای گرمانرم هستند. شبکهای شدن واکنشی شیمیایی است که طی آن زنجیرههای پلیمری بوسیله اتصالات عرضی به یکدیگر پیوند شیمیایی میخورند. فرآیند شبکهای شدن معمولاً همزمان یا بلافاصله بعد از شکلدهی محصول نهایی انجام میشود. شبکهای شدن عبارت است از پیوند تصادفی مولکولها به یکدیگر و تشکیل شبکهای عظیم در مقیاس سه بعدی. رزینهای گرماسخت بعد از پخت (شبکهای شدن) یا افزودن عامل پخت ، شکلی نامحلول و ذوب ناشدنی و دائمی مییابند و نمیتوان آنها را بعد از شکلدهی و شبکهای کردن، دوباره ذوب نمود. این تفاوت اصلی بین پلاستیکهای گرمانرم و گرماسخت است. وقتی یک قطعه گرماسخت مورد اعمال حرارت قرار میگیرد، تجزیه در دمایی پایین تر از دمای ذوب اتفاق میافتد یعنی پیش از آنکه قطعه گرماسخت ذوب شود، تخریب میگردد. قابلیت پخت رزینهای گرماسخت، ما را قادر میسازد تا ترکیباتی بسیار قوی را از ترکیب این مواد با تقویت کنندهها بسازیم. فایبرگلاس یکی از معروفترین تقویت کنندههاست و لولههای تقویت شده با فایبر گلاس، متداولترین شکل لولههای گرماسخت هستند.

مواد اولیه لولههای پلیاتیلن

منشأ مواد اولیه لولههای پلیاتیلن

ماده خام لولههای پلیاتیلن یک پلیمر پلیاتیلنی (که معمولاً بصورت رزین ساخته میشود) است. مقادیر کمی از رنگدانه ها، پایدار کنندهها، آنتی اکسیدانها و سایر ترکیباتی که برای بهبود خواص ماده و حفاظت از آن در طی فرآیندهای تولید، نگهداری و کار لازماند، به پلیاتیلن افزوده میشود. مواد اولیه لولههای پلیاتیلن در دسته گرمانرمها قرار میگیرند، چرا که وقتی به اندازه کافی حرارت ببینند، نرم و ذوب میشوند و وقتی سرد شوند، سخت میگردند، فرآیندی که کاملاً برگشت پذیر است و میتواند به دفعات تکرار شود. در مقابل، گرماسختها بعد از اعمال حرارت، بطور دائمی سخت میشوند.

از آنجا که پلیاتیلن یک ماده گرمانرم است، لوله و اتصالات پلیاتیلنی را میتوان با اعمال همزمان گرما و فشار ساخت و با استفاده از فرآیندهای جوشکاری گرمایی در دمایی بالاتر از نقطه ذوب سطوحِ در تماس، میتوان لولههای پلیاتیلن را بطور دائمی به هم جوش داد.

پلیاتیلن یک پلیمر نیمه بلورین است. چنین پلیمرهایی (مانند نایلون، پلی پروپیلن و پلی تترا فلورو اتیلن) در مقایسه با پلیمرهای آمورف (مانند پلی استایرن و پلی وینیل کلراید) ساختارهای منظمی دارند. این ساختارهای منظم باعث میشود بخش قابل توجهی از زنجیرههای مولکولی بتوانند به موازات بخشهایی از زنجیرههای مولکولی مجاور قرار بگیرند. در اینگونه نواحی که مولکولها با پیوندهای ثانویه ، بسیار نزدیک و به موازات یکدیگر قرارگرفتهاند، بلورهای کوچکی شکل میگیرد. خارج از این نواحی، ترتیب قرارگیری مولکولها بسیار تصادفی است که این موجب بروز حالتی نامنظم یا آمورف میشود. اصولاً پلیمرهای نیمه بلورین، مخلوطی از 2 فاز بلورین و بی نظم هستند.

یکی از مزایای نیمه بلورین بودن پلیاتیلن، دمای انتقال شیشه ای (Tg) بسیار پایین آن است. دمای انتقال شیشهای دمایی است که پلیمر زیر آن دما مانند یک شیشه صلب رفتار میکند در حالیکه بالای آن دما شبیه به جسمی لاستیکی عمل مینماید. مقدار بسیار کم Tg قابلیت چقرمگی بالایی به پلیمر میدهد، که در برخی خواص عملکردی آن نمود مییابد مانند: ظرفیت تحمل تغییر شکل بیشتر قبل از وقوع آسیب ساختاری غیر قابل برگشت، ظرفیت بالای جذب نیروهای ضربه ای، و مقاومت زیاد در برابر شکست در اثر انتشار سریع ترک. مقدار Tg برای لولههای پلیاتیلن در حدود 130- درجه فارنهایت (90- درجه سلسیوس) است درحالیکه این مقدار در پلیمرهای بی نظم مانند لولههای پلی وینیل کلراید و پلی استایرن که مقدار بلورینگی آنها بسیار کم ویا ناچیز است، به ترتیب در حدود 221 درجه فارنهایت (105 درجه سلسیوس) و 212 درجه فارنهایت (100 درجه سلسیوس) میباشد.

دمای ذوب پلیمرهای بی نظم، یعنی دمایی که در آن گذار از حالت لاستیکی جامد به حالت مایع اتفاق میافتد، کمی بالاتر از Tg آنها است. همچنین در پلیمرهای بی نظم، گذار از حالت لاستیکی جامد به مایعی گرانرو بصورت واضح انجام نمیشود. این رفتارها با آنچه در مورد پلیمرهای نمیه بلورین مشاهده میشود متفاوت است، زیرا در پلیمرهای نیمه بلورین، گذار از حالت لاستیکی جامد به حالت مایع به صورت ذوب همه بلورها انجام میشود و مایعی با گرانروی بالا حاصل میگردد. این گذارِ واضح تر پلیمرهای نیمه بلورین، از حالت جامد نیمه بلورین به مایع گرانرو، باعث تسهیل ساخت، مونتاژ و انجام اتصالات در محل نصب مواد پلیاتیلنی میشود، زیرا این ویژگی امکان انجام «جوشکاری» مؤثر را فراهم میکند - مولکولهای پلیمر در حالت مایع بطور موثرتری در یکدیگر نفوذ کرده و ساختاری یکپارچه تشکیل دهند. در مقابل، پلیمرهای بی نظم نقطه ذوب مشخصی ندارند و گذار واضحی از حالت لاستیکی یا پلاستیکی به حالت مایع گرانرو اتفاق نمیافتد.

خواص ساختاری

کد طراحی مواد اولیه لولههای پلیاتیلن، طبقه بندی استاندارد خواص اصلی آن را مشخص میکند

استانداردهای لولهکشی پلیاتیلن، مواد اولیه قابل قبول را طبق کدهای نامگذاری استاندارد، تعریف میکند. در اینجا ، به ارتباط بین نامگذاری کدها و خواص اصلی میپردازیم. به این منظور و به عنوان نمونه، اهمیت یکی از نامگذاری ها به اسم PE4710 در ادامه توضیح داده شده است.

- حروف PE بیانگر آنست که این ماده، مادهای خام برای لولههای پلیاتیلن است.

- اولین عدد که در اینجا 4 است، بیانگر طبقه بندی چگالی رزین پلیاتیلنی بر طبق استاندارد ASTM D3350 میباشد. عنوان این استاندارد مشخصات استاندارد لولهها و اتصالات پلاستیکی پلیاتیلنی (4)، است.

برخی از خواص پلیاتیلن از جمله پاسخ تنش/کرنش آن، به میزان بلورینگی پلیاتیلن بستگی دارند. افزایش بلورینگی، موجب افزایش چگالی میشود. افزایش چگالی بر بعضی خواص تأثیر گذار است، برای مثال استحکام کششی و سفتی را افزایش میدهد. افزایش چگالی باعث ایجاد تغییرات در خواص دیگری نیز میشود. به همین دلیل، مدول ظاهری در جدولی در ضمائم این فصل آمده است که در آن مقادیر بر حسب طبقه بندی چگالی استاندارد ماده فهرست شدهاند. این استاندارد طبقه بندی که از طرف ASTM ارائه شده است، در بازهای از 2 بعنوان کمترین مقدار تا 4 بعنوان بیشترین مقدار، تغییر میکند.

- دومین عدد در این مثال عدد 7 میباشد که طبقه بندی استاندارد در زمینه مقاومت ماده در برابر رشد ترک را نشان میدهد -بر اساس استاندارد ASTM D3350- این استاندارد مقاومت ماده در برابر شروع و رشد آرام ترک را با افزایش تنشهای موضعی بیان مینماید.

عدد مربوط به طبقه بندی استاندارد انواع تجاری فعلی، 6 یا 7 است. عدد 6 بیانگر مقاومت خیلی زیاد و عدد 7 بیانگر مقاومتهای خیلی خیلی زیاد (بیشتر از 6) است. روش آزمایش مقدار مقاومت در برابر رشد آرام ترک، در بخشهای بعدی این فصل تشریح شده است.

- ترکیب رقمهای سوم و چهارم که در اینجا 10 میباشد، بیانگر تنش طراحی هیدرواستاتیک (HDS) ماده در حضور آب و در دمای 73 درجه فارنهایت (23 درجه سلسیوس)، با واحدی معادل psi 100 است. عدد 10 در این مثال نشان میدهد که HDS برابر با psi 1000 است.

دو معیار عملکردی اصلی برای تعیین HDS پیشنهادی وجود دارد. اولین معیار، استحکام هیدرواستاتیک دراز مدت (LTHS) ماده است. LTHS مقداری است که برای مطابقت با شرایط دیگری که در بخشهای بعدی این فصل مورد بحث قرار گرفتهاند، لازم است. معیار دوم، مقاومت ماده در برابر آغاز و رشد آرام ترک است. همچنین، روشی استاندارد برای تبدیل LTHS به HDS در فصل 5، با عنوان «ویژگیها، روشهای آزمون و کدهای استادندارد سیستمهای خطوط لوله پلیاتیلن»، توضیح داده شده است.

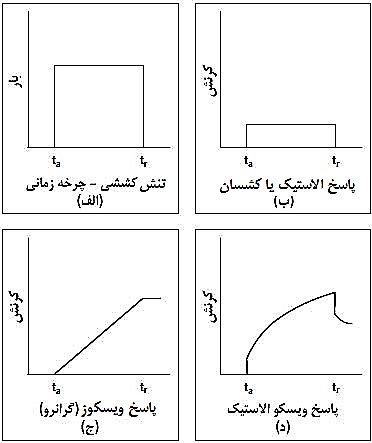

پاسخ تنش/کرنش و توصیف آن با مدول ظاهری

پاسخ تنش/کرنش یک ماده، میان دو پاسخ ایدهآل (دو حد رفتاری) محدود میشود، در یک حد پاسخ کاملاً کشسان و در حد دیگر پاسخ کاملاً گرانرو است. اگر پاسخ کاملاً کشسان (الاستیک) باشد؛ یعنی طبق قانون هوک، بزرگی کرنش متناسب با بزرگی تنش اعمال شده است. تناسب موجود بین تنش و کرنش را مدول کشسانی یا مدول الاستیک مینامند. تغییر شکل الاستیک، آنی است، به این معنا که کل تغییر شکل (کرنش) دقیقاً در لحظهای که تنش وارد میشود، انجام میگیرد. بعد از رها شدن تنش خارجی، تغییر شکل بصورت آنی باز میگردد و ماده به حالت اولیه (قبل از اعمال تنش) میرسد. در شکل1(ب)، رفتار هوکی یا الاستیک بصورت نمودار کرنش در برابر زمان برای منحنی اعمال بار لحظهای در برابر زمان (شکل 1 (الف))، ترسیم شده است. در مفهوم مدول الاستیک، رابطه تنش/کرنش مستقل از مدت زمان اعمال بار است.

اگر رفتار لزج (گرانرو) باشد تغییر شکل ایجاد شده در اثر تنش آنی نیست و متناسب با تنش اعمال شده نمیباشد. در این حالت تغییر شکل با تأخیر انجام میشود و سرعت و حد نهایی آن وابسته به بزرگی و طول مدت اعمال تنش است. همچنین، تغییر شکل ایجاد شده، پس از حذف تنش قابل برگشت نیست. این پاسخ در شکل 1(ج) نشان داده شده است.

شکل 1. پاسخ کرنشی (ب تا د) به بار (الف)

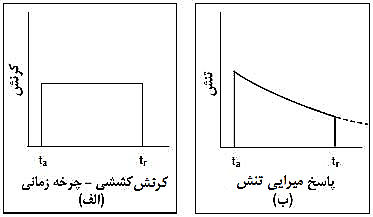

شکل 2. رهاسازی تنش یک ماده ویسکو الاستیک

رفتار ویسکوالاستیک که در شکل 1(د) نشان داده شده است، بین این دو حد قرار دارد. اعمال تنش مطابق شکل 1(الف)، ابتدا موجب بروز اندکی کرنشِ الاستیکِ آنی و سپس کرنش وابسته به زمان میشود. پس از حذف تنش، برگشت الاستیک کوچکی اتفاق میافتد و سپس یک بازگشت شکل وابسته به زمان انجام میشود. چنانچه مقادیر کرنش اولیه کم باشد، بازگشت شکل وابسته به زمان سریعتر صورت میگیرد در حالیکه در مورد کرنشهای اولیه زیاد، زمان بیشتری طول میکشد. اگرچه ممکن است در نهایت، بازگشت به شکل اولیه بصورت کامل انجام شود، اما تقریباً همیشه بخشی از تغییر شکل بطور دائمی باقی میماند که مقدار آن در مورد تغییر شکلهای اولیه زیاد، بزرگتر است.

شکل 2 نشان دهنده پاسخ ویسکوالاستیک تحت شرایط تنش کششی ثابت است. اگر در یک ماده ویسکوالاستیک کرنشی ایجاد شده و ثابت نگه داشته شود، مقدار تنشی که برای ایجاد آن در ابتدا لازم بود، با گذشت زمان به تدریج کاهش مییابد. این واکنش را که در شکل 2 نشان داده شده است، رهاسازی تنش یا میرایی تنش مینامند. در مواردی که نیازمند جلوگیری یا مهار تغییر شکل اضافی هستیم، میرایی تنش یک مزیت محسوب میشود.

برای نشان دادن و شبیه سازی رفتار ویسکوالاستیک مواد خام لولههای پلیاتیلن، مدلهایی بر اساس فنرهاکه پاسخ الاستیک را به نمایش میگذارند و مدلهایی بر اساس ضربه گیرها که پاسخ لزج یا ویسکوز را ارائه میکنند توسعه یافتهاند . یکی از سادهترین آنها که با نام مدل مکسولشناخته میشود، در سمت راست شکل 3نشان داده شده است. در این مدل، فنر نشاندهنده واکنش الاستیک است، قرارگیری موازی فنر و ضربه گیر، بیانگر واکنش ویسکوالاستیک میباشد و ضربه گیر نشاندهنده واکنش ویسکوز است.

شکل 3 . مدل مکسول

برای مواد ویسکوالاستیک/ترموپلاستیک، رابطه تنش/کرنش حاصل شده تابعی از چندین متغیر است. مهمترین این متغیرها بشرح زیر است:

-

بزرگی تنش یا کرنش اولیه (هرچه میزان تنش یا کرنش اعمالی بیشتر باشد، پاسخ ویسکوز بزرگتر میشود)

-

چند محوری بودن تنش حاصل شده (کشیده شدن همزمان یک ماده در بیش از یک جهت، مانع تغییر شکل آزاد آن میشود)

-

مدت زمان تنش یا کرنش اعمال شده (مدت زمان بیشتر، پاسخ بزرگتری ایجاد میکند)

-

دما (این عامل بیشتر سرعت پاسخ ویسکوز را تحت تأثیر قرار میدهد)

-

محیط (جذب بخشی از یک ماده آلی توسط پلیاتیلن، باعث نرم شدن میشود که ممکن است پاسخ ویسکوز یا لزج را به شدت افزایش دهد - هوا و آب در این زمینه تاثیری ندارند و نتایج یکسانی ایجاد میکنند)

-

عوامل خارجی محدود کننده تغییر شکل (مثلاٌ مواد پرکننده اطراف یک لوله مدفون، خزش آزاد آن را محدود میکنند)

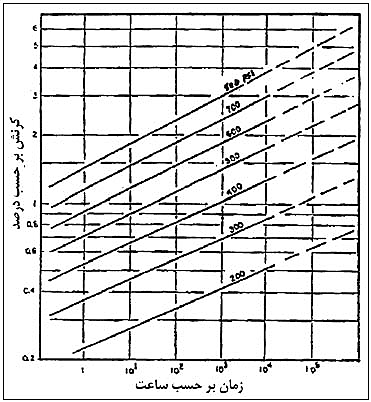

یکی از روشهای متداول برای ارزیابی پاسخ تنش / کرنش مواد اولیه خام لولههای پلیاتیلن، استفاده از آزمونهای کشش / خزش است که روی نمونههای میلهای صورت میگیرند. در این آزمونها، نمونهها تحت تنش تک جهته قرار گرفته و به آنها اجازه داده میشود به آزادی خزش کنند، به این معنی که تغییر شکل آنها مهار نشده است. این روش آزمایش موجب بیشترین تغییر شکل ممکن تحت اثر مقدار خاصی از تنش میشود. برای هر میزان از تنش اعمال شده در آزمایشات، منحنی لگاریتمی کرنش (تغییر شکل) علیه لگاریتم زمان بارگذاری، خط تقریباٌ مستقیمی میشود. این رفتار در شکل 4 نشان داده شده است. این رفتار تقریباً خطی، امکان برون یابی و تعیین مقادیر آزمایشگاهی برای زمانهای بسیار طولانی که امکان آزمایش وجود ندارد را فراهم میسازد (این مقادیر آزمایشگاهی بوسیله خطوط نقطه چین در شکل 4 نشان داده شدهاند).

شکل4. پاسخ متداول تنش کششی / خزش برای ماده لولهای با کد PE3XXX هنگامی که در هوا با دمای 73 درجه فارنهایت، تحت تنش کششی تک جهته قرار گرفته است.

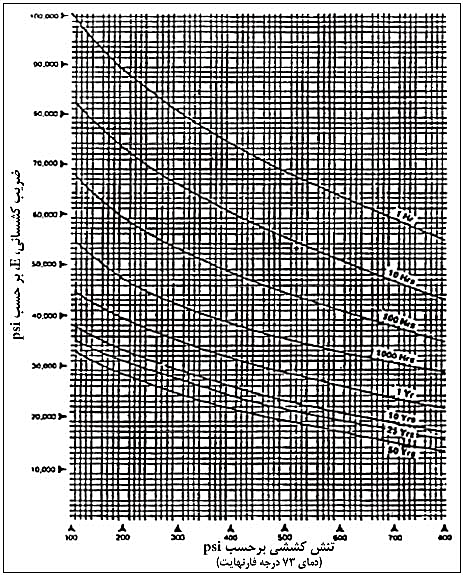

هر نقطه روی یک نمودار کشش / خزش، نسبتی از تنش / کرنش به دست میدهد. برای تمایز این نسبت از مدول الاستیک که فقط بر مواد الاستیک قابل اعمال است، آن را مدول ظاهری تحت کشش مینامیم. به منظور کاربرد مهندسی صحیح، باید همراه با مقدار مدول ظاهری، شرایطی را که این مقدار تحت آن بدست آمده است نیز عنوان کرد. این شرایط عبارتاند از: نوع تنش (تک جهته، دو جهته یا چند جهته)؛ بزرگی تنش اصلی؛ مدت زمان اعمال تنش؛ دما و محیط آزمایش. نحوه تغییر مدول ظاهری مادهای با کد PE3XXX در هوا با دمای 73 درجه فارنهایت و بعد از تحمل بار در بازههای زمانی مختلف و در پاسخ به تنشهای تک جهته با شدتهای متفاوت، در شکل 5 نشان داده شده است.

شکل 5. نمودار مدول ظاهری در برابر شدت تنش در مادهای با کد PE3XXX که در هوا با دمای 73 درجه فارنهایت تحت مقادیر مختلف تنش تک جهته قرار گرفته است.

* نامگذاری بصورت PE3XXX به همه مواد اولیه لولههای پلیاتیلن اشاره دارد که در دسته 3 طبقه بندی چگالی استاندارد ASTM D3350 قرارمی گیرند.

مدول ظاهری در لولههای تحت فشار با اندازه گیری افزایش قطر لوله در اثر فشار (تنش) و مدت زمان تحت فشار بودن نمونه، تعیین میشود. در این آزمایشها، نمونه لوله از دو جهت تحت تأثیر تنش قرار میگیرد - یک تنش حلقوی ، و یک تنش محوری که بزرگی آن در حدود نصف بزرگی تنش حلقوی است. ترکیب این دو تنش تغییر شکل را ایجاد میکند. مدول ظاهری در این حالت 25% بزرگتر از مدول نهایی بدست آمده تحت کشش تک جهته است.

چگونگی تعیین مدول ظاهری از دادههای خزش کششی توضیح داده شد. مدول ظاهری مشابهی را میتوان از دادههای میرایی تنش بدست آورد. مقادیر حاصل از دو روش درصورتیکه تنشهای فعال یکسان و زمان بارگذاری پیوسته تنش با زمان اعمال کرنش برابر باشد، تفاوت عددی کوچکی دارند. بر همین اساس، برای طراحیهای مهندسی متداول میتوان از هر یک از آنها به جای دیگری استفاده نمود.

مدول ظاهری تحت تنش فشاری

مدول ظاهری را میتوان تحت تنش فشاری نیز بدست آورد. در این صورت مدول کمی بزرگتر از مقادیر بدست آمده از روشهای قبل است، زیرا تغییر شکل ایجاد شده موجب افزایش کوچکی در میزان مساحتی میشود که در مقابل تنش مقاومت میکند. با این حال، این افزایش معمولاً اندک است و به ما اجازه میدهد مقدار مدول تنش کششی را با دقت خوبی به عنوان مقدار مدول در حالت فشاری در نظر بگیریم.