دستورالعمل های اتصال لول های پلی اتیلن،یکی از بخشهای جدانشدنی سیستمهای لولهکشی، روشهای بکار رفته برای اتصال قطعات است.

دستورالعمل های اتصال لوله پلی اتیلن (مقدمه)

یکی از بخشهای جدانشدنی سیستمهای لولهکشی، روشهای بکار رفته برای اتصال قطعات است. در یک طراحی مهندسی صحیح، نوع و کارایی تکنیک مورد استفاده برای اتصال قطعات و دستگاهها و همچنین دوام اتصالات ایجاد شده مد نظر قرار میگیرند. یکپارچگی و انطباق پذیری تکنیکهایی که برای اتصال لولههای پلیاتیلن مورد استفاده قرار میگیرند، به طراح اجازه میدهد تا از مزایای عملکردی پلیاتیلن در طیف وسیعی از کاربردها، بهره برداری کند.

تدارکات کلی

لولهها یا اتصالات پلیاتیلنی توسط جوشکاری گرمایی یا اتصالات مکانیکی به هم متصل میشوند. لولههای پلیاتیلن را میتوان با استفاده از اتصالات فشاری، فلنج ها یا سایر انواع اتصالات واسط (TF) تأیید شده به سایر لولهها متصل نمود. کاربر، انواع و اقسام زیادی از اتصالات را برای انتخاب پیش رو دارد. هر یک از این اتصالات در شرایط اتصال خاصی که کاربر با آن روبروست، مزایا و معایب خودشان را دارند. روشهای اتصالی که در این مقاله تشریح میشوند، لولههای بزرگ و کوچک را پوشش میدهند. به لولههای پلیاتیلن با اندازه 3 اینچ در مقیاس IPS (قطر خارجی 500/3 اینچ در مقیاس لوله آهنی) و بزرگتر، لولههای پلیاتیلن قطور اطلاق میشود. همه افرادی که در اتصال لولههای پلیاتیلن مشارکت دارند، چه از روشهای متداول جوشکاری گرمایی استفاده کنند و چه اتصالات مکانیکی را بکار برند، باید کاملاً بر اساس کدها و استانداردهای کاربردی و یا آنچه از طرف کارخانه سازنده لوله و اتصالات توصیه شده است، آموزش دیده و تأیید شده باشند. کسانی که اتصالات لولههای پلیاتیلن انتقال گاز را اجرا میکنند، باید الزامات مضاعف وضع شده توسط دپارتمان مقررات ایمنی خطوط لوله انتقال آمریکا را هم رعایت نمایند. تجهیزاتی که برای اجرای فرآیند اتصال جوشکاری گرمایی مورد استفاده قرار میگیرند، باید مخصوص کار با لوله مورد نظر و دستورالعمل جوشکاری مورد نظر، طراحی شده باشند. به علاوه، تجهیزات باید به خوبی نگهداری شده و قابلیت عملکرد طبق ویژگیهای فنی اعلام شده را داشته باشند.

روشهای جوشکاری گرمایی

سه نوع متداول از اتصالات جوشکاری گرمایی مورد استفاده در صنایع وجود دارند؛ جوش لب به لب، جوش زینی و جوش سوکتی. ضمناً الکتروفیوژن ( EF) در برخی اتصالات زینی و کوپلینگهای الکتروفیوژن، به کار میرود.

اصول جوشکاری گرمایی عبارت است از گرم کردن سطوح تا دمای مشخص شده، سپس جوش دادن (گداختن) آنها به یکدیگر با اعمال نیروی کافی. این نیرو باعث میشود مواد ذوب شده جریان یافته و با یکدیگر مخلوط شوند و جوش بخورند. بعد از جوش خوردن لوله یا اتصالات بر طبق دستورالعمل کارخانه سازنده، محل اتصال از نظر خواص کششی و فشاری به اندازه خود لوله محکم میشود؛ اتصالاتی که به درستی جوش خورده باشند، مطلقاً نشتی ندارند.

جوش لب به لب

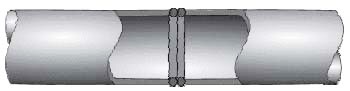

پرکاربردترین روش مورد استفاده برای اتصال تکه لولههای پلیاتیلن و همچنین اتصال لولهها به اتصالات پلیاتیلنی، جوشکاری گرمایی لبههای انتهایی است، چنانکه در شکل 1 نشان داده شده است. این تکنیک، اتصالی دائم، مقرون به صرفه اقتصادی و پربازده از نظر جریانی بوجود میآورد. جوش لب به لب با کیفیت به دست اپراتورهای آموزش دیده و با استفاده از دستگاههای جوش لب به لب با کیفیت و در شرایط خوب حاصل میشوند.

دستگاه جوش لب به لب باید قابلیتهای زیر را داشته باشد:

- هم راستا کردن سر لولهها

- نگهداشتن لولهها

- روبرو نگهداشتن سر لولهها بصورت موازی و عمود بر خط مرکزی لوله

- حرارت دادن سر لولهها

- اعمال نیروی جوش مناسب

شکل 1. یک اتصال جوش لب به لب استاندارد

شش مرحلهای که در اجرای یک اتصال جوش لب به لب وجود دارند عبارتاند از:

1. دو سر لولههایی را که قرار است به هم متصل شوند تمیز کرده، در گیره قرار داده و هم راستا نمایید.

2. دو سر لولهها را طوری روبروی هم نگهدارید که سطوحی تمیز، موازی و عمود بر خط مرکزی لولهها بوجود آورند.

3. سرهای لولهها را هم راستا کنید.

4. سرهای لولهها را ذوب کنید.

5. دو سر لولهها را توسط اعمال نیروی جوش لازم به هم متصل نمایید.

6. آنها را تا زمانیکه جوش خنک شود، تحت فشار نگهدارید.

جوش لب به لب قطعات لولهای پلیاتیلن با ضخامتهای دیواره متفاوت

لولههای پلیاتیلن با قطر خارجی برابر و ضخامت دیواره مختلف، یا به قولی با نسبتهای ابعادی متفاوت را میتوان در شرایط ویژهای جوش لب به لب داد. از آنجا که این یک وضعیت خاص است، محدودیتهایی دارد. بنابراین به کاربر توصیه میشود به منظور دانستن اینکه دستورالعمل خاصی برای جوش دادن قطعات لوله که در تأسیسات خاص مورد نظر بکار میروند، مناسب است یا خیر، با کارخانه سازنده لوله مشورت نماید. اگر چنین بود، باید نسخهای کتبی از توصیههای مربوط به سر هم کردن لولهها و قطعات از کارخانه سازنده اخذ شود.

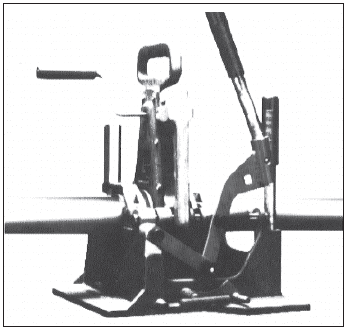

شکل 2. نمونهای از یک دستگاه جوش لب به لب متداول برای لولههایی با قطرهای کوچک (دستگاههای جوش لب به لب برای جوش لولههایی با قطر تا 65 اینچ در دسترس هستند)

بیشتر سازندگان لوله، پارامترها و دستورالعملهای کاملی دارند که میبایست دنبال شود. اغلب آنها در تهیه گزارش فنی TR-33 مؤسسه PPI برای دستورالعمل کلی اتصال لولههای پلیاتیلن با استفاده از جوش لب به لب(15) و همچنین استاندارد ASTM F2620 کمک کرده و درستی این دو نوشته را تأیید کردهاند.

زدودن پلیسه های حاصل از جوش

مهندسین در برخی از سیستمهای لولهکشی، نسبت به زدودن پلیسه های داخلی یا خارجی محل اتصال، تصمیم گیری میکنند. پلیسه های خارجی یا هر دونوع پلیسه با استفاده از ابزارهای تراش دور گَرد، که روی پلیسه ها رانده شده و به دور لولهکشیده میشوند، زدوده میشوند. از رندههای برقی هم میتوان استفاده نمود اما باید دقت شود که سطح خارجی لوله بریده نشود.

زدودن پلیسه های داخلی امری متداول نیست، چرا که آنها اثر ناچیزی بر جریان دارند و زدودن آنها زمان بر است. پلیسه های داخلی را میتوان بعد از انجام هر جوش، با یک ابزار برش (تیغ) که به سر میله بلندی بسته شده است، زدود. از آنجاییکه پیش از زدودن پلیسه ها، جوش باید کاملاً سرد شده باشد، این عمل باعث افزایش اندکی در زمان سر هم بندی میشود.

جوش زینی/ رایج

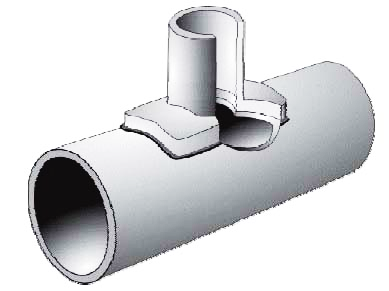

تکنیک متعارف برای اتصال یک قطعه زینی به دیواره لوله که در شکل 3 نشان داده شده است، از حرارت دادن همزمان سطح خارجی لوله با گرم کننده مقعر و سطح مشترک اتصال نوع «زینی» با گرم کننده محدب، تا زمانیکه هر دو سطح به دمای مناسب جوش برسند، حاصل میشود. این کار را میتوان با یک دستگاه جوش زینی که با همین هدف طراحی شده است، به انجام رسانید.

شکل 3. اتصال جوش زینی استاندارد

جوش زینی با استفاده از دستگاهی که به درستی طراحی شده است باعث میشود اپراتور هم راستا سازی و کنترل نیروی بهتری داشته باشد که این مسئله در کیفیت جوش اهمیت بسزایی دارد. مؤسسه لولههای پلاستیکی توصیه میکند اتصالات جوش زینی فقط با کمک ابزارهای ماشینی انجام شود، مگر آنکه جوشکاری دستی به صراحت توسط کارخانه سازنده لوله یا اتصالات، مجاز شمرده شده باشد.

اساساً در حالت عادی، 8 گام متوالی برای ایجاد یک اتصال جوش زینی وجود دارد:

1. سطح لوله را در محل مورد نظر برای قرار گرفتن اتصال زینی، تمیز کنید.

2. رابطهای گرم کننده زینی با اندازه مناسب را نصب کنید.

3. دستگاه جوش زینی را روی لوله نصب کنید.

4. سطوح لوله و اتصالات را طبق دستورالعملهای توصیه شده، آماده سازی کنید.

5. قطعات را هم راستا نمایید.

6. لوله و اتصال زینی را حرارت دهید.

7. قطعات را روی هم بفشارید و ثابت نگهدارید.

8. اتصال را خنک کرده و دستگاه جوش را بردارید.

بیشتر سازندگان لوله، پارامترها و دستورالعملهای کاملی دارند که میبایست دنبال شود. اغلب آنها در تهیه گزارش فنی TR-41 مؤسسه PPI برای دستورالعمل کلی اتصال لولههای پلیاتیلن با استفاده از جوش زینی(16) و همچنین استاندارد ASTM 2620 بکار رفتهاند و درستی این دو نوشته را تأیید کردهاند.

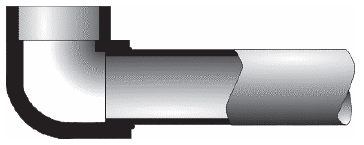

جوش سوکتی

این تکنیک شامل مراحل زیر است: گرم کردن همزمان سطح خارجی انتهای لوله و سطح داخلی اتصال سوکتی تا زمانیکه مواد به دمای جوش توصیه شده برسند، بازرسی الگوی ذوب، فروکردن انتهای لوله درون سوکت، و قرار دادن آن در این محل تا سرد شدن اتصال میشود. شکل 4 یک جوش سوکتی متداول را نشان میدهد. تجهیزات مکانیکی مناسبی برای نگهداشتن لوله و اتصالات در دسترس هستند و باید در لولههایی بزرگتر از 2 اینچ در مقیاس CTS، برای تحمل نیروی افزودهای که مورد نیاز است و همچنین به منظور کمک به هم راستا سازی، از آنها استفاده شود. اکثر سازندگان لوله، دستورالعملهای مکتوب کاملی دارند که باید دنبال شوند. اکثر آنها به استاندارد ASTM F 2620 ارجاع میدهند.

شکل 4. اتصال جوش سوکتی استاندارد

برای انجام جوش سوکتی، مراحل کلی زیر را دنبال کنید:

1. سر لوله و سطح داخلی قطعه اتصالی را بخوبی تمیز کنید.

2. ته لوله را گونیا کنید و آماده سازید.

3. قطعات را حرارت دهید.

4. قطعات را به هم متصل کنید.

5. فرصت دهید تا قطعات خنک شوند.

انتخاب تجهیزات

اندازه درستی را برای لبههای ابزار انتخاب کنید سپس ابزار را تا دمای جوش توصیه شده برای مادهای که قصد اتصال آن را دارید، حرارت دهید. سالیان درازی بود که ابزار آلات جوش سوکتی بدون بهره گیری از استانداردهای صنعتی ساخته میشدند. به همین دلیل انواع مختلفی از گرم کنندهها و سوکت ها با عمق و قطر مختلف و همچنین عمق سنجهای متفاوتی وجود داشتند. اخیراً استاندارد ASTM F1056 که ابعاد استاندارد اینگونه ابزارها را مشخص میکند، نوشته شد. بنابراین استفاده از مخلوطی از ابزارهای گرم کننده یا عمق سنجهایی که توسط سازندگان مختلف تولید شدهاند توصیه نمیشود، مگر آن که دارای آرم F1056، که به معنای انطباق با مشخصات فنی ASTM و بنابراین هماهنگی ابعاد ابزار میباشد، بر آنها نقش بسته باشد.

گونیا کردن و آمادهسازی لوله

انتهای لوله را بصورت گونیا ببُرید. انتهای لولههایی با اندازه ¼ 1 اینچ به بالا را کج بُر کنید (کج بر کردن لولههای کوچکتر هم قابل قبول است و گاهی در دستورالعملها بر آن تأکید میشود). ضایعات، برادهها، تراشهها، روغن یا کثیفیها را از سطوحی که برای جوش مورد نظر هستند، بزدایید. حلقه سرد را در محل مناسب قراردهید و آن را با استفاده از خارهای قطر سنج جاسازی شده روی دستگاه یا قطر سنجی جداگانه (نوع انگشتانه ای)، محکم کنید. در فرآیند جوشکاری، حلقه سرد به گِرد ماندن لوله کمک میکند و نقطه توقف صحیحی برای پیشروی لوله به درون ابزار گرم کننده و مفصل، تعییین میکند.

حرارت دهی

دمای گرم کننده را بررسی کنید. بصورت متناوب دمای سطوح را با استفاده از یک پیزومتر یا ابزار اندازه گیری دمای دیگری مورد بررسی قرار دهید. از علامت گذارهای (ماژیک) دمایی بر روی سطوحِ در تماس با لوله و اتصالات، استفاده نکنید. لبههای داغ و تمیز دستگاهها را بر طبق دستورالعملهای سازندگان لوله و اتصالات، در تماس با سطح خارجی سر لوله و سطح داخلی اتصال زینی قرار دهید.

لوله و قطعه اتصالی را با استفاده از یک حرکت سریع «ناگهانی » بصورت همزمان از ابزار جدا کنید. الگوی ذوب را از نظر یکنواختی بازرسی کرده و بلافاصله لوله را بصورت گونیا و کامل درون سوکت یا قطعه اتصالی قرار دهید، بطوریکه سر قطعه اتصالی با حلقه سرد تماس پیدا کند. از چرخاندن لوله یا قطعه اتصالی (که در مورد برخی از سایر انواع لولهها، اقدامی متداول است) در هنگام جایگذاری یا بعد از آن، اجتناب کنید.

خنک کردن

لوله را طوری درجای خود نگهدارید که در حین سرد شدن سطوح مجاور، نتواند از اتصال خارج شود. زمان خنک سازی در راهنمای سازندگان لوله و اتصالات لیست شده است.

الکتروفیوژن

این تکنیک جوشکاری گرمایی تا حدی با جوش متعارف تفاوت دارد و به همین دلیل بصورت جداگانه توضیح داده میشود. تفاوت اصلی بین جوشکاری گرمایی متعارف با الکتروفیوژن، نحوه اعمال حرارت است. در اتصال جوشکاری گرمایی متعارف از یک ابزار گرم کننده برای حرارت دادن سطوح لوله و قطعه اتصالی استفاده میشود. جوش الکتروفیوژن بصورت داخلی، بوسیله یک رسانا در سطح اتصال جوش، و یا بوسیله پلیمر رسانا گرم میشود. حرارت با اتصال برق به مواد رسانای قرار گرفته در اتصالات، بوجود میآید. شکل 5 یک جوش الکتروفیوژن متداول را نشان میدهد. الکتروفیوژن دو لوله پلیاتیلن نیازمند استفاده از کوپلینگهای الکتروفیوژنی است.

شکل 5. اتصال الکترو فیوژنی متداول

مراحل کلی در انجام یک جوش الکتروفیوژنی عبارتاند از:

1. لوله را آماده کنید (تراش و تمیز سازی).

2. لوله را علامتگذاری کنید.

3. لوله و قطعه اتصالی را طبق توصیههای کارخانه سازنده، هم راستا و مهار کنید.

4. جریان برق را اعمال کنید.

5. محل جوش را خنک کرده و گیرهها را بردارید.

6. فرآیند جوشکاری را مستند کنید.

آماده سازی لوله (تراش و تمیزکاری)

در هنگام جوشکاری با استفاده از کوپلینگهای الکتروفیوژنی، اطمینان حاصل کنید که سر لولهها گونیا شده است. محل جوش باید کاملاً تمیز باشد. ممکن است لازم باشد برای این کار از آب یا الکل ایزوپروپیل 90% (بدون افزودنیها و بدون تغییر ماهیت) استفاده شود. سپس سطوحی از لوله که در جوش مشارکت دارند، باید مورد تراش قرار بگیرند؛ به این معنا که باید مواد رویی زدوده شوند تا مواد دست نخورده تمیز، نفوذ یابند. این کار را میتوان با ابزارهای مخصوصی که ویژه همین کار هستند و توسط سازندگان قطعات ساخته شدهاند، انجام داد.

علامت گذاری لوله

عمق مناسب برای گیر کردن خنجر اتصالات و یا محل مناسب جوش قطعات زینی را روی لوله علامت گذاری کنید (باید توجه شود که فقط از ماژیکهای غیر نفتی استفاده شود).

هم راستا سازی و مهار لوله و قطعه اتصالی طبق توصیههای کارخانجات سازنده

قطعه اتصالی را طبق توصیههای کارخانه سازنده، روی لوله هم تراز و محکم کنید. برای جلوگیری از تکان خوردن لوله یا قطعه اتصالی، آنها را در گیره مهار کننده قرار دهید. به جای گیری درست قطعه اتصالی روی سطح آماده شده لوله، توجه ویژهای داشته باشید. لولههای قطور ممکن است پیش از فرآیند الکتروفیوژن، نیازمند گِرد سازی مجدد باشند.

اعمال جریان برق

جعبه کنترل الکتروفیوژن را به قطعه اتصالی و منبع تغذیه وصل کنید (شکل 6 را ببینید). جریان برق را طبق دستورالعمل کارخانه سازنده بر قطعه اتصالی اعمال کنید. بارکدی را که به همراه اتصال الکتروفیوژنی است، بخوانید. در صورت خودکار نبودن کنترل، بعد از گذشت زمان مناسب و حرارت دیدن جوش به میزان کافی، جریان را قطع کنید.

شکل 6. نمونهای متداول از جعبه کنترل الکتروفیوژن به همراه سیمها، گیرهها و اتصالات

خنک سازی جوش و برداشتن گیرهها

به جوش به میزان توصیه شده فرصت دهید تا خنک شود. در صورت استفاده از گیره باید بدانید که برداشتن زودهنگام گیرهها و هر گونه کرنش ایجاد شده در جوشی که کاملاً خنک نشده است، میتواند به عملکرد جوش آسیب برساند.

مستند سازی جوش

جعبه کنترل الکتروفیوژن که الکتریسیته را به قطعه اتصالی اعمال میکند، پارامترهای اصلی جوش (زمان، دما و فشار) را نیز کنترل کرده و نشان میدهد. جعبه کنترل شامل ریز پردازندهای است که قابلیت ذخیره سازی دادههای خاصی از جوشکاری را در مورد هر جوش دارد. این اطلاعات را میتوان برای مستند سازی و بازرسی کار روزانه به رایانه منتقل نمود.

جوشکاری گرمایی لولهها و اتصالات پلیاتیلن غیر مشابه

تحقیقات نشان دادهاند که لولهها و اتصالات پلیاتیلن ساخته شده از رزینهای مختلف را میتوان با جوشکاری گرمایی به هم جوش داد و اتصالات خوبی به دست آورد. سالیان درازی است که برخی از شرکتهای گاز، پلیاتیلنهای غیر مشابه را با موفقیت توسط جوشکاری گرمایی بهم جوش میدهند. راهنماییهای لازم برای جوشکاری گرمایی مواد غیر مشابه در یادداشت فنی TN 13 مؤسسه لولههای پلاستیکی ارائه شده است. برای بدست آوردن دستورالعملهای خاص به گزارشهای فنی TR-33 و TR-41 مؤسسه لولههای پلاستیکی و همچنین استاندارد ASTM F2620 مراجعه نمایید.

همانطور که پیش از این گفته شد، نقاط جوش، چه شامل دستورالعملهای متعارف جوش لب به لب، سوکتی و یا زینی باشند و چه از روش الکتروفیوژن در آنها استفاده شده باشد، باید تنها توسط افرادی انجام شوند که برای دستورالعملهای مربوطه آموزش دیده و تأییدیه داشته باشند. تجهیزات مورد استفاده باید اختصاصاً برای لوله مورد نظر و دستورالعمل جوش مورد نظر طراحی شده باشند. از تجهیزات باید بخوبی نگهداری شده باشد و آنها قادر به عمل کردن طبق مشخصات فنی خود باشند. به اضافه، مهم است که در تمام طول عملیات اتصال، فقط از دستورالعملهای مشخص شده و یا توصیه شده تبعیت شود.

اتصالات مکانیکی

مشابه آنچه در روشهای جوشکاری گرمایی وجود دارد، انواع مختلفی از اتصالات مکانیکی و روشهای مربوطه وجود دارند. این بخش شامل توضیح مختصری درباره این نوع اتصالات است.

مؤسسه لولههای پلیاتیلن به کاربران توصیه میکنند که اطلاعات کاملی از ویژگیهای عملکردی رابطهای مکانیکی مورد استفاده خود بدست آورند. انتخاب اتصالات، نقش مهمی در عملکرد سیستم لولهکشی دارد. اطلاعات عملکرد و کاربرد محصول، دستورالعملها و محدودیتهای عملکردی (در صورت وجود) باید توسط کارخانه سازنده و به منظور کمک در فرآیند انتخاب، ارائه شوند. اطلاعات جانبی در مورد این نوع محصلات در استانداردهای گوناگونی مثل ASTM F1924, F1973 و AWWA C219 گنجانده شدهاند.

لولهها، مجراها و اتصالات پلیاتیلنی با اقطار خارجی کنترل شده، در مقیاس لولههای آهنی (IPS)، مقیاس لولههای آهنی چقرمه (DIPS)، مقیاس تیوب مسی (CTS) و مقیاس متریک در دسترس هستند. همچنین برخی لولهها با قطر داخلی کنترل شده (SIDR-PR) نیز موجود میباشند. قبل از انتخاب اتصالات مکانیکی به منظور حصول اطمینان از تناسب و عملکرد صحیح، مشخص کنید که در نصب سیستم لولهکشی از کدام اندازه و نوع لوله استفاده خواهد شد. کارخانه سازنده لوله میتواند اطلاعات ابعادی را در اختیار بگذارد و کارخانه سازنده اتصال میتواند در مورد انتخاب اتصال مناسب برای کاربرد مورد نظر، راهنمایی لازم را انجام دهد.

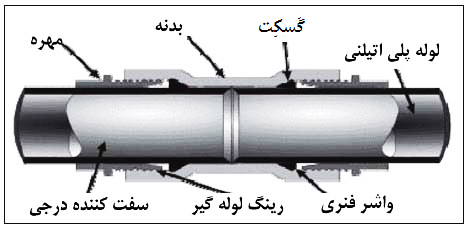

کوپلینگهای فشاری مکانیکی برای لولههایی با قطر کم

این نوع اتصالات در شکلها و جنسهای مختلفی به بازار آمدهاند. قطعات تشکیل دهنده آنها، چنانکه در شکل 7 نشان داده شده است، معمولاً شامل یک بدنه؛ یک مهره فشاری رزوه شده ؛ یک رینگ یا اورینگ ضد نشتی الاستومری؛ یک لایی فلزی ؛ و در برخی موارد یک رینگ لوله گیر میباشد. رینگهای ضد نشتی و لوله گیر در هنگام فشرده شدن، دور لوله را محکم میگیرند و یک عایق بندی بدون درز و تحت فشار ایجاد میکنند و در اکثر طراحیها میزانی از مقاومت در برابر بیرون کشیده شدن را بوجود میآورند که از تنش تسلیم لولههای پلیاتیلن بیشتر است. نگهداشته شدن دیواره داخلی لوله با استفاده از لایی فلزی در محل زیر رینگ ضد نشتی و رینگ لوله گیر (در صورت وجود در طراحی) به منظور جلوگیری از خمش لوله، اهمیت دارد. از این نوع اتصالات معمولاً در خطوط خدمات آب و گاز با اندازه 2 اینچ در مقایس IPS یا کوچکتر، استفاده میشود. همچنین باید بدانیم که 3 دسته از این نوع اتصالات وجود دارند. یک نوع از آنها فقط عایق بندی را تأمین میکند، نوع دوم عایق بندی به همراه مقداری مهار در برابر بیرون کشیده شدن را به دست میدهد و نوع سوم ارائه دهنده عایق بندی با مهار کامل در برابر بیرون کشیده شدن است.

شکل 7. نمونهای متداول از کوپلینگهای مکانیکی نوع مهرهای فشاری برای اتصال دو لوله پلیاتیلنی