تاریخچه ساخت و تولید پلی اتیلن مربوط است به شرکت شیمیایی Imperial در انگلستان برای اولین بار پلیاتیلن را در سال 1933 کشف کرد.

تاریخچه پلیاتیلن

شرکت شیمیایی Imperial در انگلستان برای اولین بار پلیاتیلن را در سال 1933 کشف کرد. فرآیندهای پلیمریزاسیون اولیه در راکتورهای اتوکلاو پرفشار (14،000 تا psi 44،000) و دماهایی در حدود 200 تا 600 درجه فارنهایت (93 تا 316 درجه سلسیوس) انجام شد. پلیاتیلنی که از این راکتورها بدست میآمد، «پلیاتیلن فشار بالا » نامیده میشد. این محصول با استفاده از واکنش زنجیرهای رادیکالهای آزاد و با ترکیب گاز اتیلن تحت فشار با پیروکسید یا مقادیر بسیار کمی از اکسیژن به عنوان آغازکننده، تولید میشد.

از آنجاییکه فرآیند اولیه خطرناک و پر هزینه بود، فرآیندهای ایمن تر و کم هزینه تری توسعه یافتند. در دهه 1950، پلیاتیلن تولید شده در فشار پایین تولید شد. بعلاوه، در این روشها با استفاده از تغییر کاتالیستها، دما و فشار فرآیند، تنوع بیشتری در سازماندهی ساختارهای مولکولی امکان پذیر شد.

ساخت پلیاتیلن

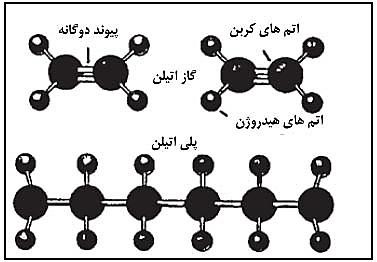

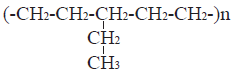

پلیمرها مولکولهای بزرگی هستند که از پلیمریزه شدن (اتصال شیمیایی مکرر) واحدهای مولکولی کوچک، شکل میگیرند. اولین واحد برای تولید پلیاتیلن، اتیلن است، گازی بی رنگ که از دو اتم کربن با پیوند دوگانه و 4 اتم هیدروژن تشکیل شده است (شکل 1 را ببینید).

شکل1. واکنش تولید پلیاتیلن

در حال حاضر، سه روش اصلی کم فشار برای تولید پلیاتیلن وجود دارد: روش فاز گازی، روش محلولی و روش دوغابی (فاز مایع). فرآیند پلیمریزاسیون اتیلن با استفاده از کاتالیستهای مختلف، تحت شرایط مختلف فشار و دما، و در سیستمهای راکتوری با طراحیهای کاملاً متفاوت قابل انجام است. همچنین میتوان اتیلن را با مقدار کمی از سایر مونومرها از قبیل بوتن، پروپیلن، هگزن و اُکتن، پلیمریزه کرد. به مونومرهای افزوده شده به اتیلن کومونومر و این روش پلیمریزاسیون، کوپلیمریزاسیون گفته میشود. کوپلیمریزاسیون منجر به بروز اصلاحات اندکی در ساختار شیمیایی میگردد. این اصلاحات سبب تغییر در برخی ویژگیهای خاص پلیمر مثل چگالی، چقرمگی، سختی و غیره میشود. رزینهایی که بدون کومونومر تولید میشوند، هوموپلیمر نامیده میشوند.

صررفه نظر از نوع فرآیند، واکنش شیمیایی که رخ میدهد یکسان است. پیوند دوگانه اتمهای کربن تحت شرایط واکنش میشکند و اجازه برقراری پیوند با یک اتم دیگر را چنانکه در شکل 3-1 نشان داده شده است، میدهد. بنابراین زنجیرهای از مولکولهای اتیلن ایجاد میشود. این فرآیند تا زمانی که واکنش متوقف شده و طول زنجیره ثابت شود، تکرار میگردد. پلیاتیلن با اتصال هزاران واحد مونومری اتیلن به یکدیگر ساخته میشود

شاخصههای پلیمر در تولید و ساخت پلی اتیلن

رزینهای پلیاتیلنی با سه شاخصه مهم که تأثیر زیادی در فرآیندها و ویژگیهای نهایی دارند، توصیف میشوند: چگالی، وزن مولکولی و توزیع وزن مولکولی. لازمه درک خواص فیزیکی و شاخصههای فرآیندی هر نوع رزین پلیاتیلنی، دانستن نقشی هر یک از این سه پارامتر اصلی است.

چگالی مواد پلیمری در تولید و ساخت پلی اتیلن

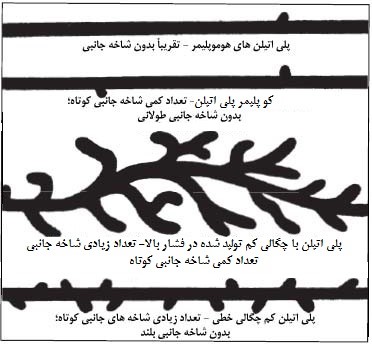

پلیاتیلن اولین بار بوسیله فرآیندهای تحت فشار بالا تولید شد که منجر به تولید محصولی با «شاخههای جانبی» قابل ملاحظه گردید. شاخههای جانبی حاصل ایجاد پیوندهای تصادفی بین زنجیزه های پلیمری کوتاه و زنجیره پلیمری اصلی است. از آنجاییکه شاخههای جانبی مانع از قرار گرفتن تنگاتنگ زنجیرها میشود، ماده حاصل از این روش، چگالی نسبتاً کمی داشت که به همین دلیل آن را پلیاتیلن سبک[1] مینامیدند.

با گذشت زمان و تولید رزینهایی با درجه شاخهای شدن متفاوت، نیاز به استانداردهای صنعتی که رزینها را بر اساس چگالی طبقه بندی کنند، نمود یافت. جامعه آزمایش کننده مواد آمریکا روش طبقه بندی زیر را ارائه نمود. این طبقه بندی، بخشی از استاندارد ASTM D1248 با عنوان ویژگیهای استاندارد قالب گیری و اکستروژن پلاستیکهای پلیاتیلنی (2، 5) است. هم اکنون این استاندارد با استاندارد ASTM D 3350 جایگزین شده است؛ استاندارد ASTM D 1248 دیگر در مورد مواد اولیه لولههای پلیاتیلن کاربردی ندارد.

نوع I رزین سبکی است که بیشتر با فرآیندهای پر فشار تولید شده است. پلیاتیلن سبک خطی (LLDPE) نیز در همین محدوده چگالی قرار میگیرد که پیشرفت در حوزه تولید پلیاتیلن با استفاده از فرآیندهای کم فشار را نشان میدهد.

نوع II رزینی با چگالی متوسط است که با هر دو فرآیند پر فشار و کم فشار تولید میشود.

نوع III و IV پلیاتیلنهای سنگین (HDPE) هستند. مواد نوع III معمولاً با استفاده از مقدار کمی کومونومر (عموماً بوتن یا هگزن) که برای کنترل میزان شاخهای شدن زنجیر مورد استفاده قرار میگیرد، تولید میشود. کنترل میزان شاخهای شدن منجر به بهبود عملکرد در کاربردهایی میشود که شامل تنشهای خاصی هستند. از آنجاییکه در فرآیند پلیمریزه کردن رزینهای نوع IV فقط از اتیلن استفاده میشود، از آنها به نام هوموپلیمر یاد میشود که این موضوع باعث شکلگیری مادهای با کمترین انشعاب به همراه بالاترین چگالی ممکن میشود. شکل 3-2 ساختارهای مختلف مولکولی هر یک از انواع پلیاتیلن را نشان میدهد.

شکل 2. ساختار زنجیرهای پلیاتیلن

بلورینگی

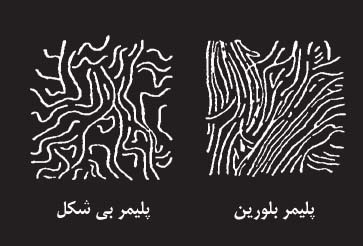

چگالی مولکولهای پلیاتیلن توسط مقدار شاخههای جانبی مشخص میشود. هر چه شاخههای جانبی بیشتر باشند، چگالی کمتر است. آرایش مولکولی پلیاتیلن را میتوان با استفاده از دو مفهوم مناطق بلورین یا منظم و مناطق آمورف یا بی نظم (مطابق شکل 3) توضیح داد. وقتی مولکولها در تنگاتنگ یکدیگر قرار میگیرند، فضای بین مولکولی کاهش مییابد.

شکل 3. بلورینگی در پلیاتیلن

پلیاتیلن یکی از پلیمرهایی است که بخشیهایی از زنجیر پلیمری آن در مناطقی خاص، به صورت آرایشی بسیار منظم و فشرده در بلورهای چند وجهی میکروسکوپی قرار میگیرند که گویچه نامیده میشود. سایر بخشهای زنجیره پلیمر در نواحی بی نظم قرار میگیرند که نظم مولکولی خاصی ندارند. از آنجاییکه پلیاتیلن هم دارای نواحی بلورین و هم نواحی بی نظم است، یک ماده نیمه بلورین نامیده میشود. برخی انواع پلیاتیلنهای سنگین تا 90% از بلورینگی دارند، در حالیکه پلیاتیلن سبک از 40% نواحی بلورین ساخته شدهاند. چگالی مناطق بلورین بدلیل تراکم زنجیرها، بیشتر از نواحی بی نظم است. بنابراین چگالی پلیمر بیانگر درجه بلورینگی آن است.

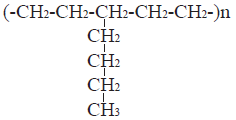

همزمان با افزوده شدن شاخههای جانبی به زنجیر اصلی پلیاتیلن طی فرآیندهای کوپلیمریزاسیون، محل و فراوانی شاخههای جانبی، دیگر جنبههای شبکه بلورین/آمورف را تحت تأثیر قرار میدهد. این جنبهها شامل محل و نحوه توزیع گویچهها، و همچنین طبیعت شبکه مولکولی در بین گویچهها میشود. برای مثال، استفاده از بوتن به عنوان کومونومر، سبب تشکیل شاخه جانبی «اتیل» میشود :

با استفاده از هِگزن شاخه جانبی «بوتیل» ایجاد میشود:

پلیمری که با استفاده از کومونومر بوتیل تولید شده است نسبت به پلیمری که با کومونومر بوتن ساخته میشود، چگالی کمتری خواهد داشت. داشتن شاخههای جانبی طولانی تر موجب کاهش بلورینگی و چگالی میشود. در پلیاتیلنهای سنگین، تعداد شاخههای کوتاه در حدود 3 تا 4 شاخه در هر 1000 اتم کربن است. این مقدار شاخه برای تأثیر بر چگالی بسیار ناچیز است.

چگالی رزین بر تعدادی از خواص فیزیکی رزین تأثیرگذار است. شاخصههایی چون استحکام تسلیم و سفتی (مدول خمشی یا مدول کششی) با افزایش چگالی افزایش مییابند.

وزن مولکولی مواد پلیمری

اندازه یک مولکول پلیمر توسط وزن مولکولی آن بیان میشود که برابر با مجموع وزن اتمی همه اتمهای تشکیل دهنده مولکول است. وزن مولکولی تأثیر بسزایی بر فرآیند پذیری و خواص فیزیکی و مکانیکی نهایی پلیمر دارد.

وزن مولکولی در طی فرآیند تولید، کنترل میشود. معمولاً تغییرات طول زنجیر پلیمر تابعی از کاتالیست، شرایط پلیمریزه شدن، و نوع فرآیندهای بکار رفته است. ضمن تولید پلیاتیلن، همه مولکولها به یک اندازه رشد نمیکنند. از آنجاییکه پلیمرها شامل مولکولهایی با طولهای متفاوت هستند، وزن مولکولی معمولاً بعنوان مقدار میانگین بیان میشود.

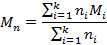

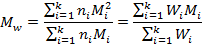

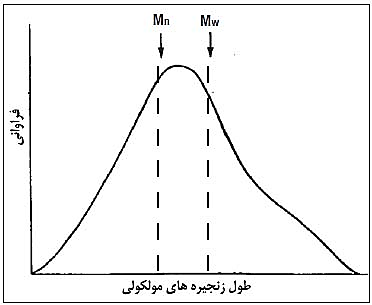

راههای مختلفی برای بیان وزن مولکولی میانگین وجود دارد، ولی متداولترین آنها میانگین عددی وزن مولکولی (Mn) و میانگین وزنی وزن مولکولی (Mw) است.

تعریف این عبارات بصورت زیر است:

i: تعداد منومرها در یک مولکول یا زنجیر

ni: تعداد مولکولها یا زنجیرهای دارای i منومر

Mi: وزن مولکولی زنجیر داری i منومر

Wi: وزن کل مولکولهایی که وزن مولکولی آنها Mi است.

شکل ‑4. توزیع وزن مولکولی متداول

شکل 3-4 نشان دهنده مفهوم این دو متوسط عددی است.

وزن مولکولی اصلیترین فاکتور در تعیین خواص مربوط به دوام یک پلیمر است. استحکام بلند مدت، چقرمگی، چکش خواری و مقاومت در برابر خستگی با افزایش وزن مولکولی، افزایش مییابند. گریدهای با دوام فعلی، از وزن مولکولی بالای پلیمر نشأت میگیرند.

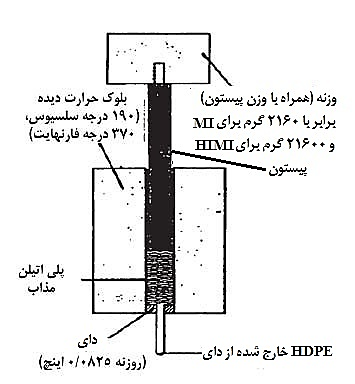

شکل 5. آزمون جریان مذاب (بر طبق استاندارد ASTM D1238)

وزن مولکولی بر گرانروی مذاب پلیمر یا بعبارت دیگر قابلیت جریان یافتن پلیمر در حالت مذاب تأثیر میگذارد. روش استاندارد برای تعیین قابلیت جریان یافتن استفاده از دستگاه تعیین نرخ جریان مذاب[3](MFI)است که در شکل 3-5 نشان داده شده است. روش صنعتی مورد استفاده برای اندازه گیری آهنگ جریان مذاب، استاندارد ASTM D1238 با عنوان روش آزمون استاندارد تعیین آهنگ جریان پلاستیکهای گرمانرم خروجی از پلاستومترها است.

دستگاه آزمایش، مقدار مادهای را که در یک بازه زمانی مشخص تحت دما و وزنه معین از یک روزنه با اندازه مشخص خارج میشود، اندازه گیری میکند. نرخ جریان مذاب عبارت است از وزنی از ماده که در عرض 10 دقیقه از روزنه عبور میکند. در نامگذاری استاندارد نرخهای جریان مذاب، چنانکه در استاندارد ASTM D1238 توضیح داده شده است، دمای آزمایش و وزن بکار رفته در آن لحاظ میشوند. یکی از طراحیهای متداول، شرایط 16/2 /190 است که بیانگر انجام آزمایش در دمای 190 درجه سلسیوس و با اعمال وزنه 16/2 کیلوگرم روی پیستون، میباشد. دیگر وزنهای متداول عبارتاند از: 5 کیلوگرم، 10 کیلوگرم، 15 کیلوگرم و 6/21 کیلوگرم.

عبارت «شاخص ذوب » (MI)، نرخ جریان مذاب (MFI) تحت مجموعهای از شرایط استاندارد است - دمای 190 درجه سلسیوس و وزن 16/2 کیلوگرم. از این عبارت بطور گسترده در صنایع پلیاتیلنی استفاده میشود.

میتوان از نرخ جریان مذاب بعنوان راهنمایی حدودی برای کسب اطلاعات درباره وزن مولکولی و فرآیند پذیری پلیمر استفاده کرد. رزینهایی که وزن مولکولی پایینی دارند، براحتی از روزنه جریان مییابند و نرخ جریان مذاب بالایی دارند. رزینهایی با طول زنجیره بلندتر، در مقابل جریان یافتن مقاومت میکنند و نرخ جریان مذاب پایینی دارند. اندازه گیری آهنگ جریان مذاب چنین رزینهایی با گرانروی بالا در شرایط متداولی که در این آزمون مشخص گردید، بسیار دشوار است.

بنابراین، برای اینگونه موارد، دستورالعمل دیگری بکار میرود که در آن وزن 16/2 کیلوگرمی بکار رفته در آزمون عادی به 6/21 کیلوگرم افزایش مییابد. معمولاً از این اندازه گیریها با نام شاخص ذوب تحت فشار یا مقیاس 10 برابر (10X) یاد میشود. مقیاسهای دیگری از آهنگ جریان مذاب هم وجود دارد که در آنها از وزنههای 5، 10 و 15 کیلوگرمی استفاده میشود.

روشهای تحلیلی استادانه مختلفی برای تعیین وزن مولکولی پلیمر وجود دارد. نرخ جریان مذاب، تخمینی سریع و ساده از وزن مولکولی پلیمر بدست میدهد. روشهای پیچیده تر دیگری از جمله کروماتوگرافی ژل تراوایی (GPC) نیز در دسترس هستند. اساس کار GPC عبارت است از حل کردن پلیمر در یک حلال و تزریق محلول حاصله به درون یک ستون (تیوب). این ستون حاوی مواد متخلخلی است که حرکت زنجیرهای مختلف پلیمری را در هنگام جریان یافتن در ستون بر اثر اعمال فشار، کُند میکنند.

مدت زمانی که طول میکشد تا پلیمر از ستون عبور کند، بستگی به طول زنجیرههای پلیمری دارد. بیشترین زمان مربوط به کوتاهترین زنجیرههاست، چرا که در خلل و فرج نفوذ کرده و در آنها محبوس میشوند. زنجیرههای بلند تر با سرعت بیشتری عبور میکنند چرا که در حفرههای کمتری گیر میکنند. با این روش میتوان توزیع طول زنجیرههای پلیمری و میانگین وزن مولکولی را اندازه گیری کرد.

اثر توزیع وزن مولکولی بر خواص پلیمر

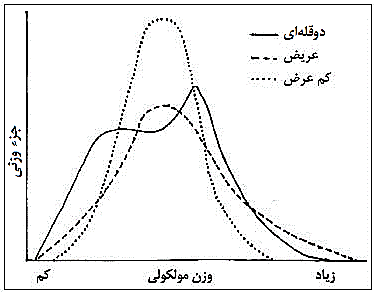

معمولاً توزیع اندازه مولکولها در یک پلیمر پلیاتیلنی، از یک منحنی توزیع نرمال زنگوله شکل که در نظریه احتمالات گوسی تشریح شده است، تبعیت میکند. مثل همه جامعههای آماری دیگر، نمودار زنگوله شکل میتواند نمود توزیع باریک تا پهن باشد. پلیمری با توزیع وزن مولکولی باریک، دارای مولکولهایی است که از نظر وزن مولکولی تقریباً با یکدیگر یکسان هستند. چنین پلیمری با آهنگ سریعتر و یکنواخت تری بلورین میشود. قطعه حاصل از این بلورینگی کمتر تاب برمی دارد.

پلیمری که زنجیرههایی با طولهای مختلف از کوتاه تا بلند دارد، توزیع وزن مولکولی عریض دارد. رزینهایی با این نوع توزیع وزن مولکولی، مقاومت خوبی در برابر رشد آرام ترک (SGC) دارند، همچنین مقاومت در برابر ضربه و فرآیند پذیری خوبی دارند.

برخی پلیمرها توزیع مولکولی دوقله ای دارند که بیانگر وجود مخلوطی از دو جمعیت پلیمری مختلف است که هر یک وزن مولکولی متوسط و توزیع وزن مولکولی بخصوص خود را دارند. رزینهایی که توزیع وزن مولکولی دوقلهای دارند، حاوی مولکولهای پلیاتیلن با زنجیرههای خیلی کوتاه و خیلی بلند هستند که ضمن حفظ فرآیند پذیری خوب، باعث ایجاد خواص فیزیکی عالی در رزین میشود. توزیعهای وزن مولکولی مختلف در شکل 3-6 نشان داده شده است.

جدیدترین نسل لولههای HDPE که با نام مواد پربازده (بعنوان نمونه PE 4710) شناخته میشوند، اکثراً از رزینهای دونمایی تولید میشوند. لولههایی که از چنین رزینهایی تولید میشوند با شاخصهایی از قبیل مقاومت واقعاً منحصر بفرد در برابر رشد آرام ترک (SCG)، بهبود چشم گیر در عملکرد بلند مدت، تحمل فشارهای بالاتر و یا ظرفیت جریانی بیشتر، و بهبود مقاومت در برابر مواد شیمیایی شناخته میشوند. این شاخصها هیچگونه تأثیر منفی بر هیچ یک از مزایای عمومی استفاده از لولههای پلیاتیلن ندارد.

شکل 6. توزیع وزن مولکولی

توزیع وزن مولکولی وابستگی زیادی به نوع فرآیندهایی دارد که برای تولید رزین پلیاتیلن مورد استفاده قرار گرفتهاند. پلیمرهایی که چگالی و متوسط وزن مولکولی یکسانی دارند، آهنگ جریان مذاب نسبتاً مستقل از توزیع وزن مولکولی است. بنابراین رزینهایی که چگالی و شاخص ذوب (MI) یکسانی دارند، میتوانند توزیع وزن مولکولی بسیار متفاوتی داشته باشند. تأثیرات چگالی، وزن مولکولی و توزیع وزن مولکولی بر خواص فیزیکی در جدول 3-1 خلاصه شدهاند.

جدول ‑1. اثر تغییر چگالی، شاخص ذوب و توزیع وزن مولکولی

|

ویژگی |

تغییر ویژگی با افزایش چگالی |

تغییر ویژگی با افزایش شاخص ذوب |

تغییر ویژگی با عریض شدن توزیع وزن مولکولی |

|

استحکام کششی در نقطه تسلیم |

افزایش |

کاهش |

- |

|

سفتی |

افزایش |

اندکی کاهش |

اندکی کاهش |

|

مقاومت در برابر ضربه |

کاهش |

کاهش |

کاهش |

|

شکنندگی در دمای پایین |

افزایش |

افزایش |

کاهش |

|

مقاومت در برابر سائیدگی |

افزایش |

کاهش |

- |

|

سختی |

افزایش |

اندکی کاهش |

- |

|

نقطه نرمی |

افزایش |

- |

افزایش |

|

مقاومت در برابر ترک |

کاهش |

کاهش |

افزایش |

|

تراوایی |

کاهش |

اندکی افزایش |

- |

|

مقاومت شیمیایی |

افزایش |

کاهش |

- |

|

استحکام مذاب |

- |

کاهش |

افزایش |

|

عبور نور یا جلا |

افزایش |

افزایش |

کاهش |

|

پخش نور یا کدری |

کاهش |

کاهش |

- |

|

انقباض در اثر سرد شدن |

افزایش |

کاهش |

افزایش |