یکی از اجزای جدایی ناپذیر زیر ساختها در آمریکای شمالی، شبکه گسترده خطوط لوله، مجاری آب و نهرهای سرپوشیده است. این اجزا از جمله مواردی هستند ...

نوسازی خطوط لوله پلی اتیلن ( مقدمه)

یکی از اجزای جدایی ناپذیر زیر ساختها در آمریکای شمالی، شبکه گسترده خطوط لوله، مجاری آب و نهرهای سرپوشیده است. این اجزا از جمله مواردی هستند که همیشه وجود و عملکرد آنها را تضمین شده میدانیم، چرا که بیشتر آنها زیر زمین مدفون هستند و ما هرگز آنها را نمیبینیم. ما زوال آنها را هم نمیبینیم، اما میدانیم که این اتفاق میافتد. غالباً بازرسی ویدیویی داخل این سیستمها منجر به پدیدار شدن بخشهای نا میزان لولهها، اتصالات نشتی دار یا سایر نقیصههای موجود در لوله میشود.

آثار ناشی از زوال پیوسته یک خط لوله میتواند شدید و پر هزینه باشد. وجود یک سیستم فاضلاب گرانشی آسیب دیده، باعث نفوذ قابل ملاحظه آب زیرزمینی میشود که این مسئله موجب افزایش حجم جریان و کاهش ظرفیت هیدرولیکی در دسترس خط لوله میشود. بنابراین، خطوط لوله قدیمی اغلب موجب افزایش هزینههای نگهداری و انتقال جریان مورد نظر میشوند. همچنین نفوذ پیوسته میتواند موجب فرسایش سازه خاکریز اطراف لوله شده و باعث نشست نهایی خاک شود.

در خطوط لوله با فشار مثبت، اوضاع قدری متفاوت است، اما نتایج نهایی به همین میزان غیر قابل قبول است. در این شرایط، ادامه نشتی از خط لوله فعلی موجب خارج شدن محتویات جریان شده که نهایتاً منجر به آسیبهای جدی به خواص و یا آلودگی منابع آب میشود. همچنین در بسیاری از موارد، محتویات جریان بقدری ارزشمند است که از دست رفتن آنها از خط لوله از نظر اقتصادی حائز اهمیت است. لولههای پلیاتیلن، راه حلی عالی برای مسئله اتصالات نشتی دار دارند، خواه در مورد نفوذ به داخل خط لوله و خواه در مورد نفوذ به بیرون از آن. این به آن دلیل است که در روش استاندارد اتصال لولههای پلیاتیلن، از فرآیند جوشکاری استفاده میشود که موجب شکلگیری سیستم لولهکشی یکپارچهای میشود که اتصالات آن به اندازه خود لوله، محکم و ضد نشتی هستند.

هنگامی که نتایج زیان بار زوال خط لوله پدیدار میشوند، یا باید اقتصادیترین روش برای برگشت عملکرد اولیه سیستم را بیابیم و یا باید سیستم نقیصه دار را حذف کنیم. حفاری و جایگزینی سازه رو به زوال، میتواند بسیار پر هزینه باشد و باعث توقف سیستمی میشود که خط لوله در ابتدا به منظور برقراری آن ساخته شده بوده است. یکی از روشهای جایگزین برای بازیابی خط لوله، «اسلیپ لاین» یا «نوسازی درجی » بوسیله لوله پلیاتیلن است. بیش از 30 سال تجربه نشان میدهد که این روش، ابزاری مقرون به صرفه است که موجب جایگذاری لوله جدید با حداقل توقف سرویس، کمترین ترافیک سطحی و حداقل آسیبهای وارد به سازهها در اثر حفاریهای زیاد میشود.

مراحل روش اسلیپ لاین شامل دسترسی به خط لوله در نقاط استراتژیک سیستم و سپس درج طولهایی از لوله پلیاتیلن که بصورت یک رشته پیوسته به هم متصل شدهاند، به درون ساختار لولهای موجود میشود. از این روش برای نوسازی لولههای فاضلاب گرانشی، شاه لولههای بهداشتی، شاه لولههای آب، لولههای خروجی، لولههای اصلی گاز، مجاری بزرگراهی و زهکشی و سایر ساختارهای لوله ای، با نتایجی کاملاً رضایت بخش، استفاده شده است. این روش به همان میزان که برای نوسازی یک مجرای زه کشی به طول 40 فوت در زیر یک جاده مفید و کاربردی است، برای یک خط فاضلاب مستقیم که با کانال دسترسی منهول نیم مایل فاصله دارد، مناسب است. از این روش برای نوسازی لولههایی به کوچکی یک اینچ استفاده شده و ظاهراً حد بالایی برای قطر لوله در مورد آن وجود ندارد. از اتصالات مکانیکی برای اتصال سیستمهای لولههای پلیاتیلن به یکدیگر و همچنین برای اتصال سیستم لوله پلیاتیلن به لولههای دیگر بهره گرفته شده است.

ملاحظات طراحی در پروژه های مربوط به (لوله پلی اتیلن)

دستورالعمل طراحی مهندسی مورد نیاز برای یک پروژه اسلیپ لاین، از 5 مرحله تشکیل میشود:

1. قطر لوله آستری را انتخاب کنید.

2. ضخامت دیواره لوله آستری را تعیین کنید.

3. ظرفیت جریانی را بدست آورید.

4. دسترسیهای مورد نیاز مثل خروجیهای منهول، دیوار آب گردان و اتصالات واسط (TF) را طراحی نمایید.

5. اسناد قرارداد را تکمیل نمایید.

انتخاب قطر لوله آستری

برای دستیابی به حداکثر ظرفیت جریان، بزرگترین قطر ممکن را برای لوله آستری انتخاب کنید. این انتخاب، با توجه به اندازه و شرایط لوله اصلی اولیه که لوله آستری به میان آن رانده خواهد شد، محدودیت دارد. فاصله کافی بین لوله اصلی و لوله آستری لازمه درج بدون مشکل در طی فرآیند اسلیپ لاین، تنظیم شیب و راستا، تعمیر اتصالات آسیب دیده و حفظ یکپارچگی ساختاری سیستم لوله اصلی است.

معمولاً انتخاب لوله پلیاتیلن آستری با قطر بیرونی برابر با 10% کمتر از قطر داخلی لوله اصلی که قرار است تحت نوسازی قرار بگیرد، موجب تأمین هر اهداف فوق میشود. این تفاوت ابعادی در وهله اول موجب جدایش کافی به منظور انجام فرآیند درج میشود. ثانیاً، میتوان 75 تا 100% و یا حتی بیشتر از ظرفیت جریانی اولیه لوله را حفظ نمود. در سازههای لوله قطورتر ممکن است اختلاف کمتر از 10% هم منجر به جدایش کافی شود. معمولاً برای سیستمهای لولهای بزگتر از 24 اینچ، با این فرض که شرایط سازه لولهای موجود، اجازه درج آستری را میدهد، از اختلاف قطری بین 5 تا 10% استفاده میشود.

تعیین ضخامت دیواره آستری لوله پلی اتیلن

لولههای غیر فشاری پلی اتیلن

در اغلب پروژههای خطوط لوله آستری، بار اصلی وارد بر لوله پلیاتیلنی، بار هیدرواستاتیک ناشی از بالا آمدن سطح آبهای زیرزمینی تا بالای تاج لوله آستری (بالای لوله آستری) میباشد.

معادله کلی لاو (معادله 1) نشان میدهد که توانایی یک لوله آزاد برای مقاومت در برابر بارگذاری هیدرواستاتیک خارجی، اساساً تابعی از گشتاور ماند دیواره لوله و مدول ظاهری الاستیک مواد سازنده لوله است. فشار اعوجاج بحرانی یا Pc برای یک ساختار لولهای بخصوص را میتوان از معادله 1 بدست آورد.

(1) معادله لاو

که در آن:

Pc = فشار اعوجاج بحرانی، psi

E= مدول ظاهری الاستیک

I = گشتاور ماند دیواره لوله، in4/in

= t3/12 برای پلیاتیلنهای تک جداره که در آن t = حداقل ضخامت دیواره لوله، اینچ

ν = نسبت پواسون، برای لولههای پلی اتلنی برابر با 45/0

Dm = میانگین قطر، اینچ (قطر خارجی منهای یک ضخامت دیواره)

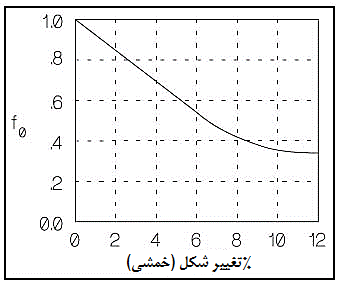

f0 = فاکتور تصحیح بیضوی شدگی، بدون بُعد (شکل 1 را ببینید)

D = میانگین قطر خارجی لوله، اینچ

شکل 1. درصد تغیییر شکل در برابر ضریب تصحیح بیضوی شدگی یا f0

برای محاسبه فشار اعوجاج یک لوله پلیاتیلن از سری نسبتهای ابعادی یکسان (گروههایی از لولههای تک جداره با اقطار مختلف اما نسبت قطر خارجی به حداقل ضخامت دیواره ثابت)، نوع زیر از معادله لاو یا در واقع معادله 2 بکار میرود.

(2) معادله لاو برای لولههای تک جداره با نسبت ابعادی یکسان

که در آن:

DR = نسبت ابعادی، بدون بُعد (OD / t)

OD = قطر خارجی واقعی، اینچ

t = حداقل ضخامت دیواره، اینچ

فرآیند محاسبه مقاومت یک لوله آزاد در برابر اعوجاج یک روش تکرار شونده است، به این معنا که بعد از تعیین مقاومت در برابر اعوجاج یک نمونه آزمایشی، میتوان آن را با بار هیدرواستاتیکی وارده مقایسه نمود. چنانچه مقاومت در برابر اعوجاج محاسبه شده برای لوله به اندازه کافی بزرگتر از بار هیدرواستاتیکی وارده بود، لولهای با ضخامت دیواره پایین تر (با مزیت وزن کمتر و هزینه پایین تر) را مورد ارزیابی قرار میدهیم و Pc را برای آن محاسبه کرده و با بار هیدرواستاتیکی وارده مقایسه میکنیم. یکی از اقدامات محتاطانه در این زمینه، انتخاب میزانی از مقاومت در برابر اعوجاج در طراحی است که فاکتور ایمنی (SF) مناسب را در شرایط حداکثر بار هیدرواستاتیکی وارده، فراهم نماید.

فاکتور ایمنی یاSF

به عنوان مثالی از محاسبات که میتوان با استفاده از معادلات 2 و 3 آنها را به انجام رسانید، یک لوله آستری پلیاتیلنی تک جداره 22 اینچی با نسبت ابعادی 26 است که درون یک لوله سفالی و تحت حداکثر بار هیدرواستاتیکی 3 فوت از آب زیرزمینی قرار گرفته است.

1. بار هیدرواستاتیکی معادل این شرایط را بر حسب psi محاسبه کنید.

بار آب = 3 ft × 62.4 lb/ft3× 1 ft2/144 in2 = 1.3 psi

2. فشار اعوجاج بحرانی یا Pc را با استفاده از معادله و با فرض مقادیر زیر، محاسبه کنید: psi 28،200 = E،

45/0 = ν و 79/0 = f0.

3. فاکتور ایمنی را از معادله 3 و با فرض بارهای فوق الذکر، محاسبه کنید.

SF = 3.6 / 1.3 = 2.8

در موارد قرار گرفتن تحت بارهایی طولانی مدت و یا در دفعات زیاد، از فاکتور ایمنی برابر با 0/2 یا بیشتر استفاده میشود. در صورت تمایل به داشتن فاکتور ایمنی بالاتر، دستورالعمل قبلی را برای لولههایی با دیواره سنگین تر تکرار کنید و یا بهبود مقاومت در برابر اعوجاج را با استفاده از مهار خارجی مد نظر داشته باشید.

در معادله لاو فرض بر این است که آستری مورد نظر برای قرار گرفتن تحت بار هیدرواستاتیک، آزاد است و توسط هیچگونه نیروی خارجی، مهار نشده است. در واقعیت، سازه لولهای اولیه، مثل کلافی برای آستری انعطافپذیر عمل میکند و مقاومت آن در برابر فروپاشی را بهبود میدهد. در مواقع مورد نیاز میتوان با قرار دادن یک ماده که بار برمی دارد مانند سیمان، خاکستر بادی، فوم پلی اورتان یا دوغاب سبک در فضای حلقوی بین آستری و لوله موجود، برای نیل به حداکثر تقویت خارجی، بهره برد. مطالعات نشان میدهند که پر کردن فضای حلقوی باعث بهبود مقاومت لوله پلیاتیلن در برابر فروپاشی به میزان دست کم 4 برابر و اغلب بسیار بیش از این (بسته به قابلیتهای تحمل بار مواد پر کننده مورد نظر) میشود.

متغیر اصلی تعیین کننده سفتی دیواره در لولههای پلیاتیلن تک جداره نسبت ابعادی لوله است. جنانچه میزان بارگذاری روی لوله مشخص باشد، تعیین نسبت ابعادی مورد نیاز امری ساده است. معمولاً در توصیه نامه سازنده در زمینه بارگذاری فشاری خارجی دراز مدت (50 ساله)، راهنماییهای وارد شده در جدول 1 دنبال میشوند، که با استفاده از دستورالعمل ارائه شده در استاندارد ASTM F585 با عنوان اقدام عملی برای درج یک لوله پلیاتیلن انعطافپذیر به درون لوله فاضلاب موجود به دست آمدهاند.

|

نسبت ابعادی لوله (DR) |

ارتفاع آب (فوت) روی لوله ساخته شده از ماده با کد نامگذاری PE 4XXX(4) |

ارتفاع آب (فوت) روی لوله ساخته شده از ماده با کد نامگذاری PE 3XXX(4) |

||

|

|

بدون دوغاب |

با دوغاب |

بدون دوغاب |

با دوغاب |

|

5/32 |

0/2 |

0/10 |

9/1 |

5/9 |

|

26 |

0/4 |

0/20 |

9/3 |

5/19 |

|

21 |

9/7 |

5/39 |

6/7 |

0/38 |

|

17 |

4/15 |

0/77 |

8/14 |

0/74 |

|

5/13 |

2/32 |

0/161 |

1/31 |

0/155 |

|

11 |

9/62 |

5/314 |

8/60 |

0/304 |

(1) ارتفاعهای مجاز با استفاده از معادله 2 و با فرضیات زیر محاسبه شدهاند:

a. مقدار مدول ظاهری در دمای Fᵒ73 (Cᵒ23) و برای بارگذاری 50 ساله برای PE3XXX برابر با psi 28،000 و برای PE4XXX برابر با psi 29،000 است،

b. مقدار نسبت پواسون برابر با 45/0 است.

c. مقدار فاکتور تصحیح بیضوی شدگی لوله یا f0 برابر با 75/0 است که مطابق با خمش لوله به میزان 3% میباشند.

d. از فاکتور ایمنی برابر با 0/2 استفاده شده است.

e. ارتفاع آب روی لوله در کاربردهای دوغاب ریزی شده (سیمان ریزی شده)، با ضرب ارتفاع بدست آمده برای کاربرد بدون دوغاب معادل آن، در ضریب 5 به دست آمده است.

(2) جدول B.1.2 در ضمیمه فصل 3 شامل فاکتورهای تنظیم دماست که میتوان از آنها برای تبدیل مقادیر جدول بالا به سایر دماهای کاری استفاده نمود.

(3) مقادیر مدول ظاهری در سایر بازههای زمانی از بارگذاری پیوسته، شدهاند.

(4) اولین رقم بعد از حروف PE، طبقه بندی استاندارد چگالی پلیاتیلن است. حروف X بیان کننده هر نوع از سایر خواص کد گذاری شده هستند.

اعداد موجود در جدول بالا، ارائه کننده فاکتور ایمنی برابر با 0/2 و بیضوی شدگی قطری برابر با 3% هستند. توان لوله در حالت دوغاب ریزی شده، با ضرب عدد 5 در مقدار آن در حالت بدون دوغاب به دست آمده است. در صورتیکه لوله فاضلاب موجود، یکپارچگی ساختاری مورد نیاز را در مورد بار زمین و بارهای زنده تأمین نکند، باید از فاکتور ایمنی بزرگتری استفاده شود.

در مورد لولههای با دیواره پروفیلی، متغیری که سفتی جداری کافی را بدست میدهد، تابعی از گشتاور ماند دیواره لوله و میانگین قطر داخلی لوله است. از معادله زیر میتوان برای تخمین حداکثر ارتفاع مجاز آب در دراز مدت (50 سال) روی لولهای بدون دوغاب استفاده نمود:

که در آن:

H = ارتفاع آب، فوت

RSC = ثابت سفتی حلقوی اندازه گیری شده (RSC)

Dm = میانگین قطر، اینچ

این معادله شامل فاکتور ایمنی برابر با 0/2 بر اساس حداکثر خمش لوله به میزان 3% است.

برای دوغاب کاری با استحکام فشاری حداقل psi 500 در 24 ساعت (psi 1،800 در 28 روز)، ارتفاع دراز مدت (50 ساله) مجاز آب بالای لوله را میتوان با استفاده از معادله زیر بدست آورد:

در این معادله، فاکتور ایمنی 0/2 لحاظ شده است.

لولههای تحت فشار

لوله آستری که در معرض فشار داخلی ثابت یا ترکیبی از تنشهای داخلی و خارجی قرار میگیرد، باید با جزئیات بیشتری مورد آنالیز قرار بگیرد.

در تأسیساتی که لوله آستری مستقیماً تحت بار زمین قرار میگیرد، سیستم خاک / لوله باید قابلیت تحمل همه بارهای وارده را داشته باشد. این بارها شامل بار زمین، بار هیدرواستاتیک، و بار اضافی (سربار) میشود. پایداری ساختاری آستری پلیاتیلنی تحت چنین شرایطی عمدتاً تحت تأثیر کیفیت نگهدارنده های خارجی قرار دارد. در چنین شرایطی باید به هر یک از منابع اطلاعاتی مرجع که پیش از این به آنها اشاره شد و مرتبط با دفن مستقیم لولههای گرمانرم هستند، رجوع شود. بطور کلی یک آستری پلیاتیلنی که برای مقاومت در برابر بار هیدرواستاتیک انتخاب شده است، در صورت نصب صحیح، شرایط بارگذاری بیرونی متداول را تحمل میکند.

سایر ملاحظات بارگذاری در نوسازی خطوط لوله پلی اتیلن

پر کردن تمام فضای آنالوس به ندرت مورد نیاز است. یک لوله آستری پلیاتیلنی در صورت جایگذاری و عایق بندی صحیح در نقاط پایانی، قادر است مسیر نشتی را که میتواند منجر به زوال پیوسته اغلب سازههای لولهای شود، حذف نماید. در هنگام استفاده از لوله آستری، سیلت و رسوبات ریز به تدریج درون فضای آنالوس انباشته شده و به حذف مسیرهای نشتی احتمالی کمک میکنند.

گاهی زوال لوله اصلی، حتی بعد از نصب لوله آستری، ادامه پیدا میکند. چنین شرایطی ممکن است حاصل ترکیب دو عامل باشد: حرکت بیش از اندازه آبهای زیرزمینی و نوع خاک که مانع از رسوب گذاری در فضای آنالوس میشود. مقدار pH و مقاومت خاک هم میتوانند به زوال مجرا یا لوله میزبان کمک نمایند. در نتیجه ممکن است بارهای نابرابر یا متمرکزی روی لوله آستری ایجاد شود و یا حتی خاکی که سیستم لوله را در بر گرفته است در برخی نقاط دچار نشست شود. برای اجتناب از این مسئله میتوان از پر کردن فضای آنالوس با مخلوطی از سیمان و ماسه، ماده دوغابی سبک و یا خاکستر بادی استفاده کرد

طراحی روش دسترسی

لوله آستری پلیاتیلنی باید به اجزای سیستم لولهکشی موجود متصل شود. در برنامه ریزی صحیح یک پروژه نوسازی، طراحی مهندسی خاصی برای ایجاد چنین اتصالی، مد نظر قرار میگیرد.

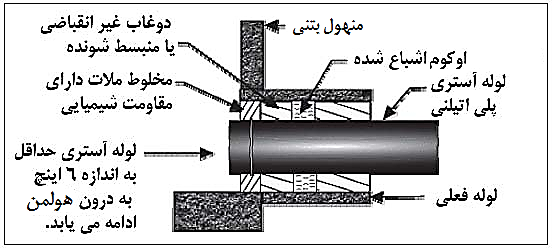

نوسازی خطوط لوله جریان گرانشی اغلب نیازمند آن است که لوله آستری به منهولها یا دیواره آب گردان بتنی موجود در سیستم حاضر که در حال اسلیپ لاین شدن است، ختم شود. فضای آنالوس موجود در چنین محلهایی باید عایقی محکم را در برابر تراوش در ناحیه خالی که بین لوله آستری و لوله اصلی در محل اتصال آنها به چنین سازههایی وجود دارد، فراهم نمایند.

معمولاً عایق کاری لازم با متراکم سازی یک حلقه یا طوقه از اوکوم (کنف) که با دوغاب غیرانقباضی(دوغایی که پس از سفت شدن کاهش حجم نمییابد) اشباع شده است و به اندازه نصف تا یک برابر قطر لوله آستری به درون محدوده خالی پیش میرود، انجام میشود. سپس فضای آنالوس بوسیله یک دوغاب الاستومری غیرانقباضی، «پوشانده» میشود. بعد از آن میتوان سطح دوغاب الاستومری را با یک بتن فوری با مقاومت شیمیایی، پوشاند. با استفاده از همین ماده بتنی، کف منهول برای جریان آب مهیا میشود. این نوع از عایق بندی در شکل 2 نشان داده شده است.

شکل 2. نمونهای متداول از عایق بندی منهول در کاربردهای جریان گرانشی

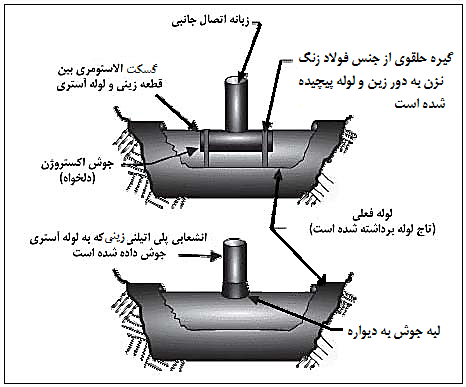

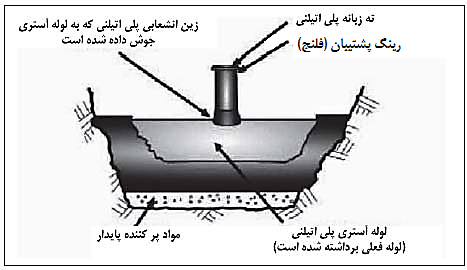

در تأسیساتی که یک منهول یا دیواره آب گردان جدید در آنها نصب خواهد شد، مقدار دوغاب الاستومری بوسیله جوشکاری یک آب بند یا ته زبانه به لوله آستری، پیش از جایگذاری نهایی آن، به حداقل رسانده میشود. سپس این اتصال با دیواره آب گردان یکپارچه شده و یا به درون منهول دوغاب ریزی میشود. برخی پیکربندیهای متداول برای اتصال قطعات تازه ساز، در شکل 3 نشان داده شدهاند. اتصال توضیح داده شده (آب بند / قلاب جداری که در محل مورد نظر، دوغاب ریزی شده است) در مورد سازههای موجود از قبل هم کارایی دارد.

شکل 3. جایگذاری دیواره آب گردان یا منهول تازه ساز

اتصالات جانبی رو به زوال، عامل اصلی بروز تراوش در خطوط لوله با جریان گرانشی است. یکی از بخشهای جدایی ناپذیر فرآیند اسلیپ لاین، بازسازی این اتصالات است. این جنبه از عملیات اسلیپ لاین، در کاهش تراوش و پایداری ساختاری دراز مدت سرویس بیشترین نقش را ایفا میکند و نیز احتمال زوال مداوم سیستم لوله فعلی را به حداقل میرساند.

انشعابات جداگانه خانگی یا سایر انشعابات جانبی را میتوان با استفاده از هر یک از روشهای اتصال مختلف، به لوله آستری وصل نمود. بعنوان مثال، با توجه به قابلیت رهاسازی تنشِ لوله آستری، اتصال خطوط لوله جمع آوری فاضلاب به آستری پلیاتیلنی را میتوان با استفاده از اتصال زین انشعابی نواربست یا اتصال جوش به دیواره برقرار نمود. هر یک از این گزینهها، فراهم کننده اتصالی ایمن و آب بندی شده به لوله آستری است که اجازه نوسازی مؤثر رایزر را بدون کاهش قطر داخلی سرویس، میدهد. هر دو این نوع اتصالات در شکل 4 نشان داده شدهاند.

شکل 4. اتصالات جانبی برای اسلیپ لاین خطوط لوله گرانشی

نوسازی خطوط لوله تحت فشار، اغلب نیازمند برقراری اتصال با خطوط لوله جانبی دارای درجه بندی فشاری هستند. برای اطمینان از ظرفیت فشاری کامل سیستم نوسازی شده، طراحی اتصال به چنین خطوطی باید در نظر گرفته شده باشد. برای رعایت این پیش نیاز، راههای جایگزینی هم وجود دارند. این راههای جایگزین عبارتاند از جوشکاری سه راهیهای مونتاژی یا قالب گیری شده درون ترانشه لوله، جوشکاری جداری زینهای انشعابی، درج قطعههای ماسوره ای از طریق الکتروفیوژن و نصب رابطهای مکانیکی سبک. یکی از این گزینهها بصورت شماتیک در شکل 5 نشان داده شده است. غالباً ملزومات عملکردی و پارامترهای نصب در پروژه نوسازی، انتخاب یکی از این روشهای اتصال را دیکته میکند.

شکل 5. یک اتصال جانبی متداول برای اسلیپ لاین خطوط لوله تحت فشار

آماده سازی اسناد قرارداد در پروژه های نوسازی خطوط لوله پلی اتیلن

بعد از اتمام طراحی عملیات نوسازی، همه توجهات به روی نگارش مشخصات فنی و اسناد قرارداد معطوف میشود که این اسناد ضامن یک نصب موفق هستند. اسناد مرجع مورد نیاز برای نیل به این هدف عبارتاند از: استاندارد ASTM D3350(5)، استاندارد ASTM F585(5)، استاندارد ASTM F714(6)، و استاندارد ASTM F894(7).

سایر روشهای نوسازی

نوسازی با استفاده از اسلیپ لاین فقط یکی از روشهایی (اما احتمالاً متداولترین روش) است که در حال حاضر از لوله پلیاتیلن برای نوسازی خطوط لوله بهره میگیرد. همانطور که در مقدمه این فصل گفته شد، بیش از 30 سال است که از اسلیپ لاین استفاده میشود.

تعدادی از روشهای دیگر نوسازی خطوط لوله در اینجا به اختصار معرفی میشوند. لطفاً توجه کنید که این لیست با توجه به رشد سریع تکنولوژی، ممکن است بزودی به لیستی ناقص بدل شود. همچنین دقت کنید که ارجاعاتی که به محصولات و فرآیندهای اختصاصی (تحت مالکیت خصوصی) داده میشود، فقط در موارد لازم و برای توضیح یک تکنولوژی خاص، ارائه میگردند.

قالب رانی

طول پیوستهای از لوله پلیاتیلن از میان دستگاهی که آن را حرارت میدهد، عبور داده میشود. سپس لوله به میان قالبی حرارت دیده هدایت میشود که قطر بیرونی (OD) آن را کاهش میدهد. در مرحله بعد، درج به درون لوله اصلی از طریق یک گودال درج، انجام میشود. لوله آستری تا زمانیکه قطر بیرونی (OD) آن برابر با قطر داخلی (ID) خط لوله اصلی شود، استراحت میکند (ممکن است برای تسریع این فرآیند، از تحت فشار قرار دادن لوله آستری استفاده شود). نیازی به دوغاب ریزی نیست.

فروغلطش

این سیستم بسیار شبیه به قالب رانی است، با این تفاوت که کاهش قطر خارجی با استفاده از ابزارهای مکانیکی صورت گرفته و انبساط بوسیله تحت فشار گذاشتن لوله آستری انجام میشود.

تایت لاینر

سیستمی که شباهت زیادی به قالب رانی و فروغلطش دارد.

خمش و فرم دهی

طولهای پیوسته از لوله پلیاتیلن حرارت داده میشوند، بصورت مکانیکی بصورت U شکل در میآیند و سپس برای ارسال، بصورت کلاف در میآیند. درج از مسیر منهول های موجود انجام میشود. انبساط بوسیله دستورالعمل حرارتی / فشاری ثبت شدهای انجام میشود که از بخار بهره میگیرد. لوله حسب ادعای کارخانجات سازنده، منطبق بر قطر داخلی خط لوله اصلی ساخته شده و بنابراین نیازی به دوغاب ریزی نیست.

لوله ترکانی

یکی از روشهای مورد استفاده برای جایگزینی لولههایی است که از مواد شکنندهای مثل رس، بتن، چدن و غیره ساخته شدهاند. یک سَری ترکاننده (یا ابزار ترکاننده) به درون لوله رانده میشود که همزمان با خرد کردن آن، خردهها را به کنار میراند و یک لوله پلیاتیلن جایگزین را به دنبال خود و به محل لوله قبلی میکشاند. این روش بدون ترانشه امکان نصب لولهای به بزرگی 100% قطورتر از لوله فعلی را امکان پذیر میسازد.

لوله شکافی

روشی شبیه به روش لوله ترکانی برای لولههای ساخته شده از مواد چقرمه مثل فولاد، آهن چقرمه، پلاستیک و غیره. یک «شکافنده » به درون لوله فعلی رانده میشود که بطور همزمان آن را با چرخهای برندهاش تکه کرده، منبسط نموده و یک لوله پلیاتیلن جایگزین را به دنبال خود و به محل لوله قبلی میکشاند. این روش بدون ترانشه معمولاً محدود به جایگزینی لولهای به همان اندازه یا یک سایز بزرگتر (مثلاً 6 به 8 اینچ) میباشد.