در مقاله قبل به بررسی راهکارهای موجود برای بهبود پخش دوده در آمیزه های مورد استفاده در لوله های پلی اتیلینی پرداختیم و برای بررسی عملکرد دوده بر خواص نهایی محصول دو نمونه در نظر گرفتیم که در ادامه به بررسی آنها خواهیم پرداخت

1- تهیه آمیزه لوله با استفاده از مستربچ مشکی: در ابتدا ۴۰ درصد وزنی دوده پودری در پلی اتیلن سنگین (HDPE)پخش شده و سپس در مرحله بعد با گرید مشابه HDPE مرحله قبل، در اکسترودر تک پیچه به گونه ای مخلوط می شود که ترکیب درصد نهایی دوده ۴ درصد وزنی باشد. در ادامه مقاله نمونه تهیه شده به این روش نمونه ۱ نامیده می شود

2- تهیه آمیزه خودرنگ لوله: در این روش، دوده پودری با ۴ درصد وزنی کمک فرایند با HDPE در اکسترودر تک پیچه مخلوط شده و آمیزه نهایی تهیه شد. در ادامه مقاله ، نمونه تهیه شده به این روش نمونه 2 نامیده می شود .

لازم به ذکر است که در طراحی شرایط فرایندی هر دو روش بالا، با کنترل سرعت اکستروژن (خروج مواد)، دمای برل و دمای دای سعی شد بهترین میزان پراکنش دوده در HDPE به دست آید. دلیل انتخاب دوده پودری نیز، امکان پخش مناسب آن در حین فرایند اختلاط بود اما نکته ای که باید به آن اشاره کرد این است که بعد از فرایند اختلاط در حین عملیات حرارتی بعد از اختلاط، به دلیل انرژی سطحی بالاتر ذرات پودری، امکان کلوخه ای شدن آن ها وجود دارد. بنابراین اصلاح سطحی دوده با سیلان، از جمله اقدامات مناسب برای جلوگیری از انباشتگی ذرات بعد از اختلاط است .

در روش اول به دلیل استفاده از مقادیر زیاد دوده در حجم مشخصی پلیمر، با توجه به رابطه انیشتین - استوکس D_0 = K_BT / 6πȠ_S. R که مدت زمان مورد نیاز برای حرکت پرکننده را تخمین می زند، حرکات براونی ذرات پرکننده امکان ایجاد کلوخه های بزرگی در مقیاس میکرومتر را بوجود آورده که امکان شکسته شدن آن ها در حین اختلاط دوده و HDPE نیازمند صرف زمان و انرژی بالایی است. به دلیل نامناسب بودن اکسترودر تک پیچه در اختلاط همگون مواد، تصاویر میکروسکوپی ( شکل 1) دوایر سفید و متحد المرکزی را نشان می دهد که بیان کننده پخش کم پرکننده در پلیمر است. این نواحی سفید در نمونه تهیه شده به روش اول بیشتر می باشد . حضور این نواحی بسیار نامطلوب است، به عنوان مثال أن ها در حین Butt Fusion برای اتصالات لوله های پلی اتیلنی، در فصل مشترک لوله ها منجر به کاهش بازده جوش خوردگی شده و در زمان انجام تست های غیر مخرب اتصالات میان دو لوله، از خود ضعف نشان می دهند به طور کلی، تاثیر مطلوب دوده با اندازه ذرات ریز در حدود ۲۰ نانومتر با ترکیب ۲ تا ۳ درصد وزنی در نمونه ها بدست می آید اما در عمل، کلوخه های در حدود ۳۰ میکرومتر مشاهده می شود.

شکل 1) تصاویر میکروسکوپی الف) نمونه ۱ و ب) نمونه ۲

بعد از بررسی ریز ساختار این دو نمونه، خواص مکانیکی آن ها از جمله ازدیاد طول در شکست، استحکام تسليم، مدول و استحکام خمشی پلی اتیلن سنگین مورد بررسی قرار گرفت. نتایج خواص مکانیکی نشان از عملکرد بهتر دوده در نمونه ۲ است. در نمونه ۲ که پخش دوده در HDPE بهتر است، گردن دهی در سراسر نمونه اتفاق افتاده و بعد از آن نرم شدگی در اثر کرنش، کشش سرد و سخت شدگی در اثر کرنش قابل مشاهده است. در انتهای مراحل نام برده شده، ۸۰۰ درصد ازدیاد طول ثبت شد. این ازدیاد طول، بالاتر از ۳۵۰ درصد ازدیاد طول که در استاندارد 2-ISO4427 به عنوان مقدار حداقلی اشاره شده است. به دلیل ارتباط مستقیم کشش سرد و سخت شدگی در اثر کرنش با عملکرد بلند مدت خزش و مقاومت در رشد آهسته ترک (SCG) در مواد پلی اتیلنی، بررسی تاثیر ریز ساختار بر خواص مکانیکی در دستور کار قرار گرفت.

برای مواد همگن نیمه بلورین، کشش سرد به علت باز شدن زنجیره ها از حالت مارپیچ تصادفی است که در حین کوچک شدن ساختارهای لایه ای اتفاق افتاده است. شدت کشش سرد و سخت شدگی در اثر کرنش به وزن مولکولی پلیمر و توزیع آن، دانسیته و درجه شاخه ای بودن زنجیره ها بستگی دارد. در نمونه های مورد آزمون که ماهیت پلیمر در آن ها یکسان است تفاوت در شدت کشش سرد، به ماهیت شیمیایی سطح پرکننده و برهم کنش آن با زنجیرهای پلیمری بستگی دارد. نتایج نشان دادند که در نمونه های غیرهمگن، رفتارکشش سرد و سخت شدگی در اثر کرنش توسعه یافته نیست، چرا که دوایری که در تصاویر میکروسکوپی مشاهده شد (کلوخه های دوده)، محلی برای تمرکز تنش هستند . این نقاط در تست کشش، در ازدیاد طول ۲۰ در صد به شکل سفیدی در سطح نمونه قابل رؤیت هستند. میکرو ترک ها در فصل مشترک این نواحی و زنجیره های پلیمری اطرافشان به دلیل بر هم کنش ضعیف، دچار شکست می شوند.

جدول ۱) خواص مکانیکی نمونه های تهیه شده

| نمونه ها | تنش تسلیم | کرنش نسلیم | تنش در شکست | ازدیاد طول در شکست |

| نمونه 1 | 26.8 | 9 | 32.1 | 800 |

| نمونه 2 | 26.4 | 9 | 23.6 | 460 |

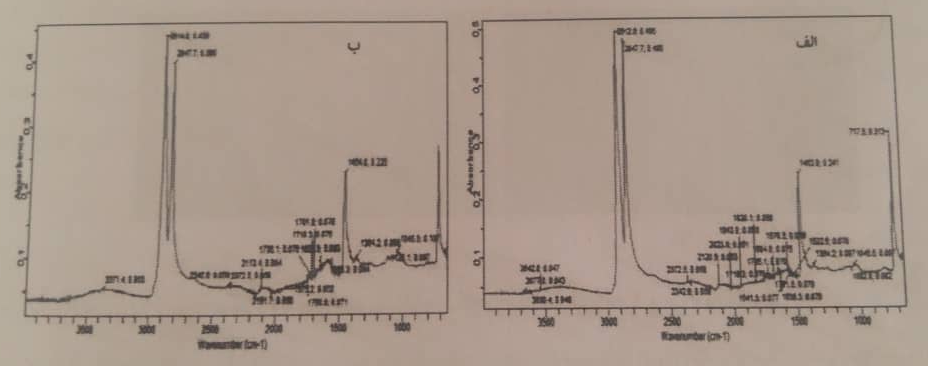

خواص مکانیکی بعد از قرار دادن نمونه ها در معرض تابش نور فرابنفش نیز بررسی شدند. به طور کلی دوده تاثیر مناسبی بر خواص HDPE تحت تابش فرابنفش داشته و مانع از افت خواص مکانیکی آن می شود. بررسی های مربوطه با کمک طیف سنجی مادون قرمز ( FT - IR ) و آنالیز گرماسنجی روبشی تفاضلی (DSC) انجام شده و نتایج نشان از ممانعت دوده در تغییر خواص شیمیایی HDPE شده است. برای مثال، نتایج آزمون FT- IR نمونه ۲، قبل و بعد از تابش UV آورده شده است (شکل ۲). این تصاویر نشان می دهند که هیچ اتصالات و پیوندی در نمونه نه از بین رفته و نه به وجود آمده است. نتایج آزمون DSC تغییراتی در دمای ذوب و درجه بلورینگی این نمونه قبل و بعد از تابش UV نشان نمی دهد و دمای ذوب و بلورینگی به ترتیب ۱۳۰ و ۱۱۶ درجه بدون تغییر باقی خواهد ماند که این نشان از نقش حفاظتی پر کننده از تخریب زنجیره های پلیمر در برابر نور UV دارد.

شکل 2)تصاویر FT-IR نمونه 2, الف)قبل از تابش بلند مدت UV و ب) بعد از آن

نتیجه گیری برای دست یابی به خواص مطلوب مکانیکی و مقاومت در برابر تابش UV در لوله های HDPE، دوده معمول ترین ماده افزودنی است. علی رغم مزایای استفاده از دوده، به دلیل پخش نامناسب آن در پلیمر پایه، رسیدن به خواص بهینه یک چالش است. تهیه آمیزه خود رنگ HDPE، بهترین روش برای دست یابی به پخش منا سب دوده در این پلیمر است. در این راستا، نوع و اندازه دوده انتخابی، ماهیت شیمیایی سطح آن، مشخصات دستگاه اختلاط( اکسترودر) و شرایط فرایندی اختلاط ابزارهایی هستند که به کمک آن ها می توان در جهت یکنواخت شدن توزیع و پخش پرکننده در HDPE گام برداشت.

برای اطلاع از قیمت روز لوله اینجا کلیک کنید