دستورالعمل استاندارد اسلیپ لاین بصورت عادی فرآیندی هفت مرحلهای است. اگرچه تعداد مراحل واقعی در محل کار، ممکن است اندکی متفاوت باشد.

دستورالعمل اسلیپ لاین

دستورالعمل استاندارد اسلیپ لاین بصورت عادی فرآیندی هفت مرحلهای است. اگرچه تعداد مراحل واقعی در محل کار، ممکن است اندکی متفاوت باشد، اما این دستورالعمل کلی برای همه اهداف عملیاتی، یکسان است. دستورالعمل نوسازی خطوط لوله گرانشی و خطوط لوله با فشار مثبت، یکسان است. فقط در نحوه انجام برخی مراحل اولیه، تفاوتهایی وجود دارد. 7 مرحله اساسی به شرح زیر هستند:

1. بازررسی لوله فعلی.

2. تمیزکاری و مشخص کردن مسیر خط لوله.

3. اتصال قطعات لولههای پلیاتیلن.

4. دسترسی به خط لوله اصلی.

5. نصب لوله آستری.

6. برقراری اتصالات جانبی و خدماتی.

7. برقراری اتصالات انتهایی و پایدارسازی فضای آنالوس.

بازرسی لوله پلی اتیلن فعلی

اولین مرحله در یک پروژه اسلیپ لاین، بازرسی لوله فعلی است. این مرحله باعث شناسایی شرایط خط لوله و بررسی عملیاتی بودن نوسازی درجی میشود. در طی این مرحله، تعداد و محل تکههای جابجا شده لوله و سایر موانع احتمالی را شناسایی کنید.

از یک دوربین مداربسته کنترل از راه دور برای بازرسی داخل لوله استفاده کنید. با کشیده یا شناور شدن این واحد در درون لوله اصلی، تصاویر دریافتی از آن را میتوان با تجهیزات ضبط تصویری موجود در محل عملیات، مشاهده و یا ضبط نمود.

تمیزکاری و مشخص کردن مسیر خط لوله پلی اتیلن

لازم است که خط لوله فعلی نسبتاً تمیز باشد تا امکان جایگذاری لوله آستری پلیاتیلنی مهیا باشد. این مرحله دوم متضمن سادگی نصب است. این مرحله را میتوان با بکاربردن بیل مکانیکی تمیز کننده ، کایتها و توپکهای تمیزکاری و یا با کشیدن یه قطعه آزمایشی از آستری پلیاتیلنی از میان لوله فعلی، به انجام رسانید.

مشخصاً تلاش برای درج یک آستری به میان لولهای که موانعی از جمله ماسه، گل و لای، ریشه درختان یا اجزای تخریب شده خود لوله در آن وجود دارند، اقتصادی نیست و حتی ممکن است غیر ممکن باشد. مرحله 2 معمولاً همزمان با فرآیند بازرسی در مرحله 1 انجام میشود.

جوشکاری قطعات لولههای پلیاتیلن

لولههای پلیاتیلن را میتوان با استفاده از جوش لب به لب، اتصال نر و مادگی با گسکت، یا جوشکاری اکستروژنی به هم متصل نمود. انتخاب روش اتصال بوسیله نوع لولههای پلیاتیلن که میخواهیم در لولهای فعلی درج کنیم، مشخص میشود. معمولاً لولههای پلیاتیلن تک جداره با استفاده از جوش لب به لب به هم متصل میشوند. از سوی دیگر لولههای پلیاتیلن با دیواره پروفیلی را میتوان با استفاده از روشهای یکپارچه نری و مادگی گسکت دار یا بوسیله تکنیکهای جوشکاری اکستروژنی به هم متصل نمود.

جوش لب به لب - لولههای تک جداره پلی اتیلن

طولهای مجزایی از لولههای پلیاتیلن تک جداره را میتوان با استفاده از روش جوش لب به لب به هم متصل نمود. یکپارچگی این روش اتصال بنحوی است که چنانچه به درستی انجام شود، استحکام اتصال حاصله برابر یا بیشتر از پایداری ساختاری خود لوله است. این فرآیند امکان جایگذاری یک آستری بدون نشتی را به درون بخشی از سیستم فعلی که در دست نوسازی است، فراهم مینماید.

لبههای بیرونی جوش که در زمان انجام جوش ایجاد میشوند را میتوان بعد از اتمام تأیید کیفیت اتصال و با استفاده از ابزاری خاص پیش از درج لوله آستری به درون لوله فعلی، برداشت. برداشتن این لبهها در صورتیکه فاصله بین آستری و خط لوله فعلی کم باشد، ضروری است و در غیر اینصورت لزومی به انجام آن نیست.

کشیدن طولهایی از لوله آستری به درون لوله فعلی پلی اتیلن

معمولاً کشیدن طولهای مجزا در تغییرات طبیعی شیب و جهت سیستم لوله موجود امکان پذیر است. محل پیچهای تند که شعاع آنها بیش از حداقل شعاع خمش توصیه شده لوله آستری پلیاتیلنی میباشند، به عنوان نقاط دسترسی استفاده میشوند. به همین ترتیب از اتصالاتی با جابجاییهای شدید که در بررسی تصویری آنها را یافتهایم، به عنوان نقاط دسترسی استفاده میشود. با برنامه ریزی صحیح میتوان از برخی موانع بالقوه در فرآیند راندن آستری، به عنوان یک مزیت استفاده نمود.

سوالی که همواره وجود داشته است، میزان حداکثر طول قابل کشیده شدن برای یک سیستم خاص است. در حالت ایدهآل، هر طول باید به اندازهای باشد که از نظر اقتصادی ممکن بوده و از استحکام کششی ماده پلیاتیلنی تجاوز نشود. کشیدن این میزان طول لوله بصورت نادر انجام میشود. کشیدن قطعهها، به عنوان مسئلهای عملیاتی، اغلب بوسیله ملاحظات فیزیکی در محل کار یا بواسطه محدودیتهای تجهیزاتی، محدود میشوند.

طراح برای اطمینان از نصبی راضی کننده، چیزی را که به عنوان حداکثر طول کشش از آن یاد میشود، برای یک شرایط خاص مورد آنالیز قرار میدهد. حداکثر طول کشش، تابعی از استحکام کششی و وزن لوله آستری پلیاتیلنی، دمایی که لوله آستری در آن بکار گرفته خواهد شد، ابعاد فیزیکی لوله آستری، و کشش اصطکاکی موجود در طول لوله آستری پلیاتیلنی است.

معادلات 1و2 برای تعیین حداکثر طول کشش عملیاتی، مورد قبول واقع شدهاند. یکی از فاکتورهای مهم در این محاسبات، استحکام کششی یک لوله پلیاتیلن خاص میباشد که میبایست از اسناد کارخانه سازنده استخراج شود.

1)حداکثر نیروی کششی (MPF)

![]() که در آن:

که در آن:

MPF = حداکثر نیروی کشش، lb-force

fy = فاکتور طراحی (ایمنی) تسلیم کششی، 40/0

ft = فاکتور طراحی (ایمنی) زمان کشش، 95/0*

T = استحکام تسلیم کششی ، psi

OD = قطر خارجی، اینچ

DR = نسبت ابعادی، بدون بُعد

* مقدار 95/0 برای کششهایی تا 12 ساعت مناسب است.

2)حداکثر طول کشش (MPL)

![]()

که در آن:

MPL = حداکثر طول کشش مستقیم روی سطح نسبتاً هموار، فوت

MPF = حداکثر نیروی کشش، lb-force (معادله 8)

W = وزن لوله، lbs/ft

CF = ضریب اصطکاک، بدون بُعد

1/0، وجود جریان در لوله میزبان

3/0، مقدار متداول برای لوله میزبانِ تر شده.

7/0، خاک ماسهای نرم

لوله پلی اتیلن با دیواره پروفیلی

لولههای پلیاتیلن با دیواره پروفیلی در انواعی با ساختار دیواره یکنواخت و یا با دیواره متغیر در بازار در دسترس هستند. برخی از این محصولات بهمراه اتصالات نری و مادگی گسکت دار ارائه میشوند، سایر آنها با یک یا بیش از یک روش جوشکاری گرمایی مثل جوشکاری اکستروژنی، جوش لب به لب و یا الکترفیوژن به هم متصل میشوند. محصولاتی که درای پیکربندی نری و مادگی هستند باید به جای کشیده شدن، به درون خط لوله اولیه، فشار داده شده یا «جک زده شوند ».

دسترسی به خط لوله اصلی پلی اتیلن

حفر گودالهای دسترسی، مرحله بعدی از دستورالعمل نوسازی درجی است. حفرههای دسترسی از منظر اندازه و پیکر بندی، تفاوتهای چشم گیری دارند که این تفاوتها به تعدادی از فاکتورهای مرتبط به پروژه بستگی دارد که از آن جمله عبارتاند از:

• عمق لوله فعلی

• قطر لوله آستری و لوله فعلی

• سفتی لوله آستری

• شرایط خاک موجود در محل

• دسترسی به تجهیزات

• ملزومات خدماتی و ترافیکی

• جغرافیای محل کار

به عنوان مثال، در هنگام تلاش برای اسلیپ لاین سیستمی قطور که در عمق زیاد و در خاک نسبتاً ناپایدار دفن شده است، نیازمند گودال دسترسی بزرگی هستیم. در مقابل، گودالی که برای اسلیپ لاین لولهای کوچکتر که منطقاً در عمق کمی (بین 5 تا 8 فوت) دفن شده است، حفر میشود، ممکن فقط کمی عریض تر از خود لوله آستری باشد. در عمل، شرایط ساده تر، متداول تر هستند. یک پیمانکار با تجربه، محدودیتهای محل کار را بخوبی میشناسد و از آنها برای دستیابی به بهترین مزایای اقتصادی بهره برداری نموده و این ضامن تأسیساتی مقرون به صرفه است.

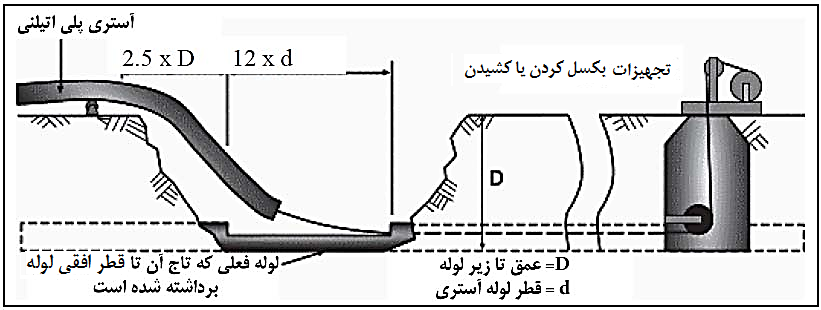

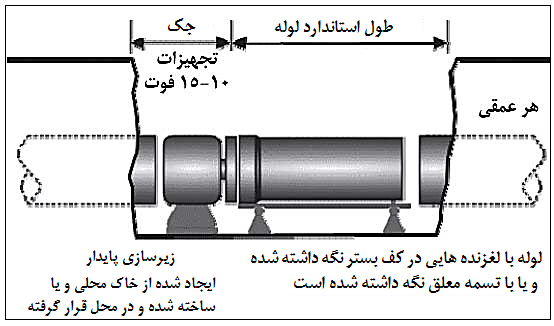

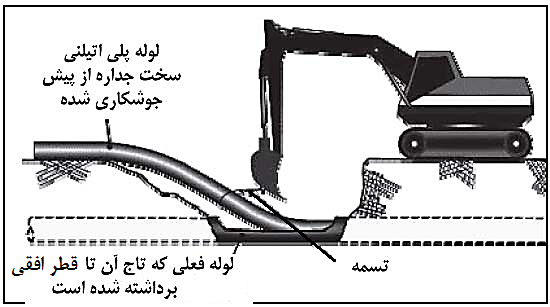

یک نمونه گودال دسترسی متداول برای لولهای با طولهای از پیش جوشکاری شده لوله پلیاتیلن تک جداره، در شکل 1 نشان داده شده است. شکل 2 شماتیکی از یک روش دسترسی است که ممکن است با لوله پروفیلی از آن استفاده شود.

شکل1. نمونهای متداول از گودال دسترسی برای اسلیپ لاین طولهای جوشکاری شده از آستری پلیاتیلنی

شکل2. نمونهای متداول از گودال دسترسی برای اسلیپ لاین آستریهای پلیاتیلنی نری و مادگی

نصب لوله آستری پلی اتیلن

درج لوله آستری پلیاتیلنی را میتوان با یکی از چندین روش موجود به انجام رسانید. لولههای پلیاتیلن تک جداره را که از قبل جوشکاری شدهاند را میتوان به محل مورد نظر «کشید» یا به آنجا «هل داد». از سوی دیگر، لولههای پروفیلی با اتصالات گسکت دار را باید فقط با استفاده از روش هل دادن نصب نمود تا عایق بندیهای ضد نشتی آنها حفظ شود.

روش «کشیدن»

آستریهای پلیاتیلنی از پیش جوشکاری شده را میتوان با استفاده از یک کابل و بکسل کردن آن، به محل مورد نظر کشید. کابلی که از دستگاه بکسل میآید، به درون لوله فعلی که قرار است اسلیپ شود، وارد میگردد. سر کابل خارج شده از لوله فعلی بصورتی ایمن به قطعه آستری محکم شده و به آن اجازه میدهد که از درون لوله فعلی کشیده شده و به محل مورد نظر انتقال پیدا کند.

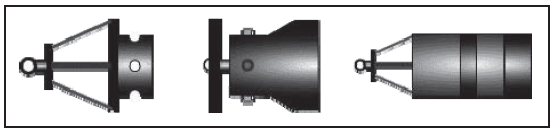

شکل3 نشان دهنده شمای نوعی از نصب است که در آن لوله آستری از میان لوله فعلی از سمت چپ به سمت منهول در سمت راست کشیده میشود. این عمل نیازمند ابزارهایی مثل سَری کشش برای اتصال کابل به لبه جلویی آستری است. سری کشش میتواند بسته به نیازهای پروژه و شرایط اقتصادی، بسیار ساده یا بسیار پیچیده باشد.

سَری کشش از فولاد مونتاژ شده است و با بست هایی به لوله آستری محکم میشود.

این سریها با فاصلهای مساوی، به نحوی به دور محیط آستری قرار میگیرند که نیروی کششی توزیع شدهای را در اطراف دیواره لوله بوجود بیاورند. این نوع از سریهای کشش مونتاژی، معمولاً فرم مخروطی شکلی خواهند داشت که به حرکت لوله آستری روی ناهمواریهای جزئی یا از میان اتصالات با جابجایی کم در سیستم لولهکشی قدیمی، کمک میکند. سَری کشش مکانیکی معمولاً بزرگ تر از قطر خارجی (OD) لوله آستری پلیاتیلنی نیست و معمولاً به منظور تسهیل عبور جریان در کوتاهترین زمان ممکن بعد از جایگذاری لوله آستری در سیستم قدیمی، بصورت مشبک طراحی میشود. سه نوع عملی از سریهای کشش مکانیکی در شکل 3نشان داده شدهاند.

شکل 3. سریهای کششی مکانیکی مونتاژی

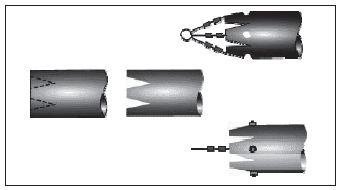

روشی ساده تر و البته اقتصادی تر آنست که با استفاده از چند فوت از لوله آستری یک سری کشش بسازیم و آن را به لوله جوش دهیم. برای این کار گوههایی هم فاصله را در لبه انتهایی لوله آستری برش میدهیم، بطوریکه لبه آن شبیه انتهای یک موز در حال پوست کندن شود. سپس لبهها را به سمت مرکز خم کرده و آنها با بست یا میلهای تماماً رزوه شده به همدیگر محکم مینماییم. سپس کابل را به دومین بست که از مرکز سطح مقطع جمع شده خارج میشود، وصل میکنیم. این روش ساده در شکل 4 نشان داده شده است.

شکل 4. سریهای کشش مونتاژ شده در ناحیه عملیاتی

همزمان با کشیده شدن لوله آستری پلیاتیلنی به درون خط لوله اولیه، اندکی دراز شدگی در طول لوله آستری به وقوع میپیوندد. یک دوره استراحت 24 ساعته موجب میشود لوله آستری به ابعاد اصلی خود بازگردد. سَری کشش مونتاژ شده در ناحیه عملیاتی را میتوان پس از دوره استراحت برید و خارج نمود. توصیه میشود که لوله آستری در 3% تا 5% قبل از انتهای آن تحت کشش قرار گیرد. این موضوع موجب میشود لبه لوله آستری بعد از گذشت دوره استراحت و از بین رفتن دراز شدگی برای ایجاد اتصال قابل استفاده باشد.

استفاده از روش کشیدن امکان جایگذاری نرم و نسبتاً سریع لوله آستری در سیستم لولهکشی قدیمی را فراهم میکند. با این حال، این روش در مواردی که قصد نصب یک لوله پلیاتیلن قطور با دیوارهای سنگین را داریم، همیشه راضی کننده نیست. این مسئله، بویژه در مواقعی که بار مورد نیاز بگونهای است که نیازمند یک دستگاه بکسل بسیار بزرگ در پایین دست میباشد، درست است. چنین مشکلی در جاهایی که کششهای طولانی تر و بزرگتری مد نظر قرار دارند نیز وجود دارد، بطوریکه در آنها نیازمند استفاده از یک کابل کشش طولانی تر هستیم. در مواقعی که روش کشش، قابل استفاده نیست، مزایایی که در استفاده از روش هل دادن وجود دارند را در نظر بگیرید.

روش «هُل دادن»

روش هُل دادن برای لولههای پلیاتیلن تک جداره یا پروفیلی بصورت شماتیک در شکل 5 نشان داده شده است. در این روش از یک تسمه استفاده میشود که به دور لوله آستری و در فاصلهای از نقطه دسترسی، که کار با آن در این فاصله مقدور باشد، بسته شده است. از یک کج بیل، بیل حفاری یا ابزار مکانیکی دیگری برای کشیدن تسمه به منظور هل دادن لوله آستری به میان لوله فعلی استفاده میشود. با هر ضربه بیل حفاری، تسمه لوله را در بر گرفته و لبه پیشین لوله آستری را به درون لوله آسیب دیده هل میدهد. تسمه باید در پایان هر ضربه، معمولاً بصورت دستی روی لوله آستری به عقب رانده شود. کل فرآیند را میتوان با استفاده از یک لودر بیل جلو یا بولدوزر که بصورت همزمان انتهای قطعه لوله آستری را هل میدهند، تسهیل نمود.

شکل5. روش هل دادن برای لولههای پلیاتیلن تک جداره

لولههای پلیاتیلن گسکت دار، به منظور حفظ اتصالات از جدا شدن و جایگذاری لوله آستری، نیازمند استفاده از روش هل دادن میباشند. روش هل دادن برای لولههای گسکت دار بصورت شماتیک در شکل5 نشان داده شده است. در این روش، لوله آستری بدون نیاز به دستگاه بکسل با ظرفیت بالا و سیستم کابل، جایگذاری میشود.

روش ترکیبی

گاهی میتوان برای دستیابی به روشی با بیشترین بازده، روشهای هل دادن و کشیدن را ترکیب نمود. معمولاً از این روش در مواقعی که قصد جایگذاری آستریهای پلیاتیلنی طولانی یا دیواره سنگین را داریم، استفاده میشود.

کنترل جریان در پروژهای لوله های پلی اتیلن

در اکثر پروژههای نوسازی درجی، حذف کامل جریان در سازه لوله فعلی، ضرورتی ندارد. در واقع وجود مقداری از جریان میتواند در طی حرکت لوله آستری به درون لولهای آسیب دیده، مثل یک روان کننده عمل کرده و عملیات جایگذاری لوله آستری را تسهیل نماید. با این حال، جریان بیش از اندازه میتواند مانع از انجام فرآیند درج شود. بر این اساس باید از کاهش جریان به کمتر از 50% ظرفیت لوله، اجتناب شود.

باید دستورالعمل درج را زمان بندی نمود تا بتوان از مزایای دورههای چرخهای جریان ضعیف که در هنگام عملکرد بیشتر سیستمهای لولهکشی گرانشی بوجود میآید، بهره برد. فضای آنالوس اغلب در دورهای 30 دقیقهای یا کمتر در طی عملیات جایگذاری لوله آستری، حاوی میزانی از جریان است که سطحی ایمن از سیال را در بخشهای در حال نوسازی که تحت عملیات قرار دارند، ایجاد میکند. بعد از جایگذاری نهایی لوله آستری، میتوان جریان را به آن هدایت نمود. باید بخش بالا دست سیستم لولهکشی را در هنگام بستن جریانهای قوی در مدتهای طولانی، مورد بازرسی و کنترل قرار داد تا از طغیان جریان در این مکان جلوگیری شود.

برای آن دسته از کاربردهای گرانشی که عمق جریان بیش از 50% میباشد، دستورالعمل کنترل جریان را مد نظر داشته باشید. جریان را میتوان با تنظیم عملکرد ایستگاههای پمپاژ، درپوش نهادن یا مسدود کردن جریان، و یا پمپ کردن جریان به بیرون، کنترل نمود.

در سیستمهای لولهکشی تحت فشار، تنظیم عملکرد ایستگاههای پمپاژ در زمان نصب لولههای آستری، ضرورت دارد.

برقراری اتصالات خدماتی و جانبی پلی اتیلن

بعد از گذشت دوره استراحت 24 ساعته از جایگذاری آستری پلیاتیلنی میتوان هر یک از اتصالات خدماتی و جانبی را به سیستم جدید برقرار نمود. یکی از روشهای معمول برقراری چنین اتصالاتی، استفاده از زین انشعابی نوار بست است. قطعه زینی روی حفرهای که به درون آستری ایجاد شده است قرار میگیرد و سپس کل تشکیلات زین و گسکت با استفاده از نوارهای (بست ها) ساخته شده از فولاد ضد زنگ در جای خود محکم میشوند.

برای نیل به یکپارچگی بیشتر میتوان از جوشکاری اکستروژنی لبههای پایه زین و آستری که روی هم قرارگرفتهاند، استفاده نمود. بعد از این مرحله میتوان انشعابات جانبی را با استفاده از یک کوپلینگ انعطافپذیر که براحتی در دسترس است، به زین متصل نمود. بعد از اتصال انشعاب جانبی میتوان از دستورالعمل استاندارد دفن مستقیم که در ادامه میآید، برای پایدارسازی کل ناحیه بهره برد.

اتصالات جانبی را در کاربردهای تحت فشار، میتوان با استفاده از جوش عرضی زین انشعابی بر روی آستری، برقرار نمود. یکی دیگر از روشهای جایگزین برای انجام این عمل، استفاده از سه راهیهای قالب گیری شده یا مونتاژی و جوشکاری یا فلنج کردن آنها به لوله در نقاطی که اتصالات جانبی مورد نیاز هستند، میباشد (شکل 3 و 4بخش 1 را ببینید). استفاده از اتصالات مکانیکی هم یکی دیگر از گزینههاست.

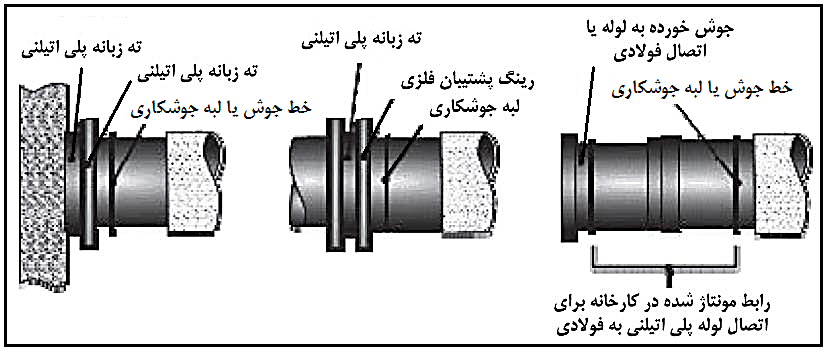

برقراری اتصالات انتهایی و پایدارسازی فضای آنالوس در محلهای مورد نیاز

برقراری اتصالات نهایی، آخرین مرحله از دستورالعمل نوسازی درجی است. در سیستمهای خطوط لوله تحت فشار، اتصال لوله آستری به دستگاههای مختلفی مورد نیاز است. این اتصالات انتهایی را میتوان بسادگی از طریق اتصالات و فلنج های پلیاتیلنی دارای درجه فشاری با تکنولوژیهای جوشکاری، برقرار نمود. چندین نوع متداول از اتصالات انتهایی تحت فشار در شکل 6 نشان داده شدهاند. در همه آنها، پایدار سازی ناحیه بینابینی برای جلوگیری از بار نقطه روی لوله استری، ضرورت دارد. میتوان از پایه اتصالات مکانیکی (MJ) استفاده نمود.

شکل 6. اتصالات انتهایی و واسط مورد استفاده در پروژههای نوسازی درجی تحت فشار

در خطوط لوله گرانشی معمولاً نیازی به استفاده از اتصالات فشاری به سایر دستگاههای سیستم وجود ندارد. در چنین موقعیتهایی، به منظور جلوگیری از مهاجرت آب زیرزمینی از مسیر فضای آنالوس و نهایتاً تراویدگی از محل اتصال منهول یا دیواره آب گردان، فضای آنالوس عایق بندی میشود. روش متداول برای برقراری چنین اتصالی در شکل 6 نشان داده شده است. ماده عایق بندی را باید با روشهای گرانشی جایگذاری نمود تا مقاومت لوله آستری در برابر اعوجاج در هنگام عملیات نصب، از بین نرود. باید با توجه به بار وارده بر لوله آستری، به خواص تحمل بار مواد خاکریز، توجه شود.